アディティブ・マニュファクチャリング(積層造形)や3Dプリンティングという言葉の意味については、多くの混乱があります。

それも無理はありません。それもそのはず、この2つの用語は非常に似通ったプロセスを意味しているからです。

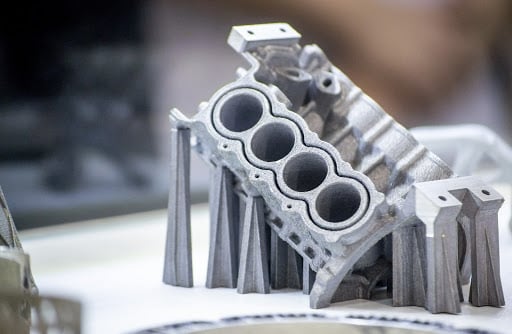

積層造形も3Dプリンティングも、材料の薄い層を徐々に積み上げていくことでオブジェクトを作り出すプロセスを表しています。

この記事では、積層造形と3Dプリンティングがどのようなもので、どのような関係にあり、何に使われるのかを具体的に説明します。

3Dプリントにおける積層造形とは?

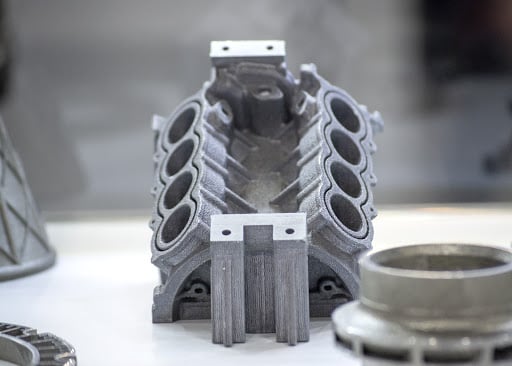

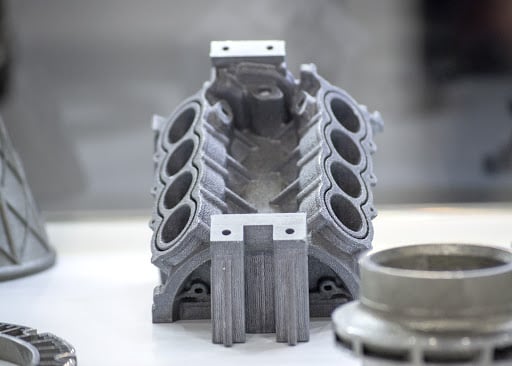

従来の製造では、部品は多くの場合、より大きな材料ブロックから機械加工されます。 つまり、最初のブロックから材料を差し引いて、部品を形成するのです。当然、これは多くの無駄が生じます。 金属や木の塊を機械で加工して完成させる映像を見たことがある人は、その無駄な材料の多さに驚かされたことでしょう。

一方、積層造形では、材料の層を積み重ねることで部品を作り、完成品を作ります。どのように作るのでしょうか?それは、積層造形のタイプによって異なります。

ASTM(American Society for Testing and Materials)によると、積層造形には7つのカテゴリーがあります。

- VAT photopolymerization(液槽光重合)—これは、液状のフォトポリマー樹脂を何層にも重ね、それを紫外線で硬化させて作るものです。

- Powder bed fusion(粉末床溶融結合) —粉末状の材料を何層にも重ね、熱や強力なレーザーで溶かして(融合させて)物体を作る。一般的な技術としては、選択的レーザー焼結(SLS)があります。

- Material Jetting(材料噴射)—オブジェクトの各層は、プリントヘッドを使って液体材料の液滴を造形面に付着させ、すぐに固化させることで構築されます。その後、紫外線を照射して硬化させます。

- Sheet Lamination(シート積層)—オブジェクトは、金属のシートやリボンを超音波溶接で結合して作られています。シートラミネーションは完全なアディティブ技術ではありません。

余剰材料は通常、CNC機械加工などの従来の製造技術を使用して除去する必要があるためです。 - Material Extrusion(材料押出) —材料はノズルから引き出され、加熱されてビルドプラットフォーム上に層状に成膜されます。この場合、各層は溶融状態で堆積されるため、層を硬化させるために追加のプロセスは必要ありません。

- Directed Energy Deposition(指向性エネルギー堆積) — DEDは、既存のコンポーネントを修復または材料に追加するために使用される一連の複雑な積層造形技術を網羅しています。ほとんどの実装では、溶融した材料がノズルからターゲット表面に堆積し、そこで固化します。原理的には材料押出と似ていますが、対象となる面の形状が異なるため、ノズルが多方向に動く必要があります。

- Binder Jetting(結合剤噴射) —3Dプリンティングとも呼ばれています。

この記事では、特に積層造形用の3Dプリントに焦点を当てていますので、この点について詳しく見ていきましょう。

3Dプリンティングとは?

3Dプリントでは、2つの素材を使います:

- 粉末ベースの素材であるプラスチック、金属、セラミックなど。

- 粉末の層の間で接着剤の役割を果たすバインダー。

ほとんどのバインダーは液状です。

3Dプリンティングという言葉は、バインダーを噴射する様子が2Dプリンティングに似ていることに由来します。一般的なインクジェットプリンターでは、プリントヘッドがX軸とY軸に沿って水平に移動し、紙にインクを滴下します。

同じように、3Dプリンターでは、プリントヘッドがX軸とY軸に沿って水平に移動しながら、造形物と結合材を交互に積層していきます。各層が完了すると、対象物を保持している造形プラットフォームが少しずつ下がり、次の層を印刷できるようになります。

印刷されるオブジェクトのサイズに応じて、これらのレイヤーを完了するには、数百、数千、さらには数万のレイヤーが必要になる場合があります。プロセスがどのように見えるかを理解するために、3Dプリントされたエッフェル塔モデルのタイムラプスビデオをご覧ください。

3Dプリント用のCAD

3Dプリントを含むすべての積層造形技術は、CAD(Computer-Aided Design)などのデジタル設計技術に依存しています。実際、3Dプリントの目的は、デジタルデザインを実際のオブジェクトに変えることです。

これまでエンジニアは、CADソフトウェアと厳密なシミュレーション・モデリング技術を組み合わせて、実世界で堅牢で効果的なオブジェクトを設計していました。しかし、それには問題がありました。CNC加工や射出成形などの従来の製造技術には一定の制限があり、「完璧な」オブジェクトを作ることは不可能だったのです。

そこで登場するのが、CADと3Dプリントの調和のとれた関係です。3Dプリンティングの最大の利点は、従来の製造技術の制約を受けずに、デジタルデザインを現実の世界で作り出せることです。

これまでは、従来の製造技術で可能なことを考慮して設計を進めなければならなかったのに対し、CADと3Dプリンティングでは、設計に基づいて製造を進めることができます。これにより、エンジニアはこれまでよりもはるかに自由に設計できるようになり、さまざまな業界で大きな進歩を遂げることができました。

ほとんどの商用CADソフトウェアは積層造形用のモジュールを導入していますが、スペイシャルの3D SDKを使えば、積層造形用の独自のカスタムCADアプリケーションを簡単に構築することができます。 詳しくは www.spatial.com をご覧ください。

従来の製造技術に対する3Dプリントのメリット

もちろん、3Dプリンターが従来の製造技術と比べて優れているのは、設計の自由度だけではありません。他にも、以下のような優れた点があります。

- 軽くて安定した、非常に複雑な構造物を作ることが可能に

3Dプリンターを使えば、従来の製造方法では作れなかったものを作ることができることはすでに述べました。しかし、それだけではなく、層ごとに作られるため、非常に複雑な部品を1つのピースで作ることができるのです。また、素材の種類が豊富なため、複雑な3Dプリント部品でも、軽量かつ高い引張強度を実現することができます。

- 1回限りの製作でも低コストで

3Dプリントの大きなメリットの一つは、金型や特別な組み立て装置が不要なことです。そのため、小ロットの一品モノを簡単に、しかも低コストで作ることができます。

- 廃棄物が少ない。

すでに述べたように、3Dプリンティングは付加製造技術であり、従来の技術の多くは材料の抽出を伴います。この事実だけでも、3Dプリンティングは、他の一般的な製造技術に比べて廃棄物がはるかに少ないことを意味します。

- 市場投入までの時間を短縮

端的に言えば、3Dプリントほど迅速に設計・製造ができる技術は他にありません。これは、試作品の作成やテストを行う際に特に有効です。このような理由から、3Dプリントは、その最も一般的な用途の一つであるラピッドプロトタイピングの代名詞となっています。

ラピッドプロトタイプを作るための3Dプリント

ラピッドプロトタイピングとは、簡単に言えば、物理的なオブジェクト、パーツ、モデルを素早く作成することです。

CNC機械加工などの従来の製造技術から、3D溶接などの最新の技術まで、あらゆる製造技術をラピッドプロトタイピングに利用できます。しかし、明らかな理由により、3Dプリントのような積層造形技術が最も一般的に使用されています。

ラピッドプロトタイピングは、その名の通り、主に一連のプロトタイプを作成するために使用されます。プロトタイプは迅速にテストされ、最適なデザインが見つかるまで破棄されます。このような設計と製造の反復的なアプローチは常に人気があり、積層造形プロセスの進化に伴い、より効果的になってきています。

ラピッドプロトタイピングは、3Dプリンターと組み合わせることで、メーカーにとって3つの明確なメリットがあります。

- 優れたコストパフォーマンス。ほとんどの工程が自動化されているため、必要なスタッフの数も少なくて済みます。同様に、材料や製造プロセスも、他の製造技術に比べて安価に設定することができます。

- スピード。ラピッドプロトタイピングは、メーカーがこれまでにない速さでデザインの制作と廃棄を繰り返すことを可能にし、繰り返すたびに学習して最終製品に近づけていきます。これは、市場投入までの時間(TTM)を短縮することにつながり、多くの場合、大きな競争力となります。

- リスクの低減。ものづくりにおけるミスは、非常に大きなコストになります。ラピッドプロトタイピングは、追加の試作品を作るのに必要なコストと時間が少ないため、量産段階でのミスのリスクを大幅に減らすことができます。

3Dプリンターは何のために使われるのか?

現時点では、製造業を除けば、3Dプリンティングの宣伝やメディアの注目のほとんどは、消費者向けのアプリケーションに集中しています。ノートパソコンと1,000ドル以下のお金があれば、誰でも想像できるほとんどの物を設計・製作できるというのは、紛れもなく「素晴らしい」ことです。

しかし、3Dプリンティングの真価は、その商業的な応用にあります。3Dプリンティングを活用しているトップ産業には、次のようなものがあります。

航空および航空宇宙 — 3Dプリントは航空業界にとって明らかなメリットをもたらします。最も重要なのは、航空会社が丈夫で軽量な素材を使用しながら、試作品を迅速かつ低コストで作ることができることです。 現在、3Dプリントは、シートバックテーブルやヘッドレストなどの内装品から、エンジン部品や兵器まで、あらゆるものの製造に使用されています。

大型の3Dプリンターが開発されれば、近い将来、さらに多くの部品が3Dプリンターで作られるようになり、航空機のエンジン全体が作られるようになるかもしれません。

ヘルスケア —過去には、インプラントや補綴物の入手が患者の治療にとって実質的でコストのかかるハードルとなっていました。しかし、数年前から3Dプリンティングは、様々な手術用カッティングガイドや補綴物、さらには患者専用のインプラントの開発に活用されています。

素材の進化に伴い、業界では3Dプリンティングを使って、ますます軽く、強く、安全な製品を、納期やコストを抑えながら作ることができるようになりました。

自動車 — 数十年前から、自動車業界では3Dプリントをはじめとする積層造形技術を使って試作品を製作しています。当初、これは自動車業界での3Dプリントの唯一の実行可能な用途でした。これは、入手可能な材料が実際の使用に十分な堅牢性を備えていなかったためです。

しかし、素材の進化に伴い、3Dプリントは業界でより大きな役割を担うようになりました。現在では、製造に必要なさまざまな金型、熱成形ツール、グリップ、治具、フィクスチャーなどの製造に3Dプリントが日常的に使用されています。言い換えれば、3Dプリントは他の製造技術を補強するために使用されているのです。

しかし、それだけではありません。3Dプリントは、ボディシェルや内部部品など、特定の自動車を仕立てるためのカスタムパーツの製造にも非常に有効です。

建築 — 建築業界では、クライアントや投資家にプロジェクトの完成イメージを伝えるために、スケールモデルを使用しています。これらのモデルは、これまで手作業で作られており、完成までに何百時間もかかることがありました。もちろん、3Dプリンターはすべてを変えました。

建築プロジェクトはすでにコンピュータソフトウェアを使って設計されているので、3Dプリントの対象となるのは当然のことです。今では、CADファイルが完成したら、そのまま印刷に回すことができるので、時間を大幅に節約でき、正確なモデルのレプリカを保証することができます。

3Dプリンティングと積層造形の次なる展開は?

これまでのところ、商業的に広く普及しているのは、製造業、航空、自動車、ヘルスケアなど、すでに最先端の技術を持つことで有名な産業に限られています。

しかし、ハードウェアや材料が日進月歩で進歩していることから、3Dプリントが今後も発展していくことは間違いありません。

3Dプリントされた家や車など、私たちが日常的に使っているほとんどのものが、この一見宇宙時代の技術を使って作られるようになるのは、そう遠いことではないでしょう。