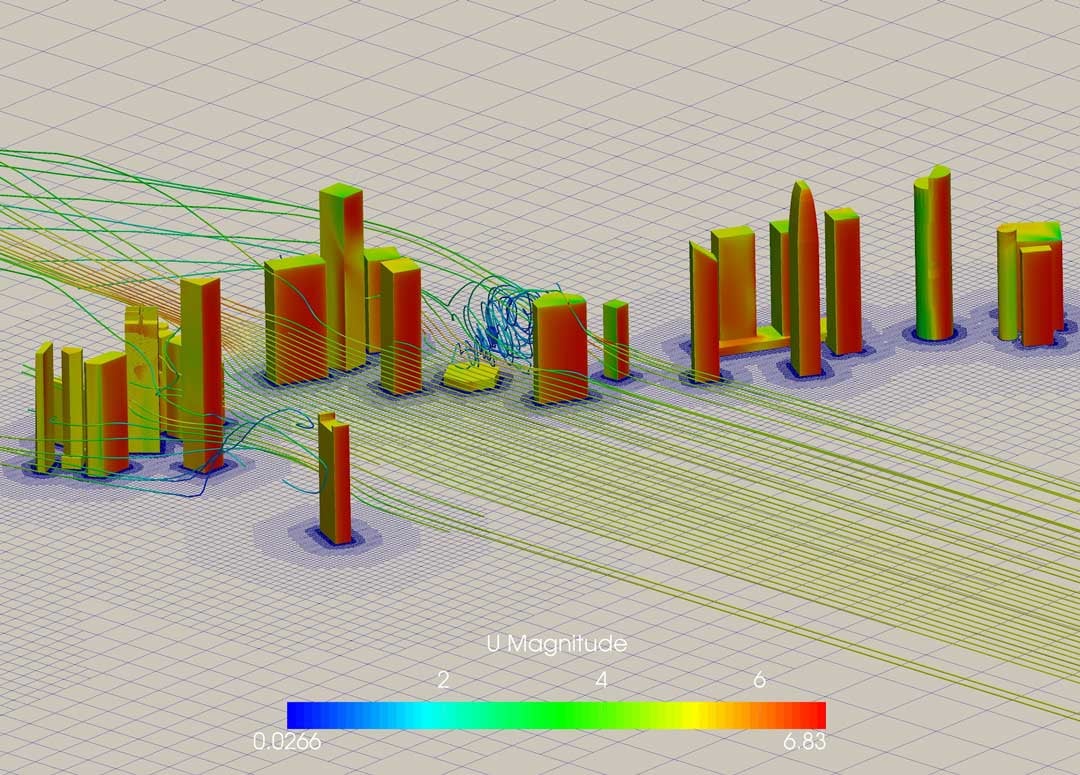

数値流体力学(Computational fluid dynamics : CFD) は、データ構造を使用して、速度、密度、化学組成などの流体の流れの問題を解決する科学です。

この技術は、キャビテーション防止、航空宇宙工学、HVAC工学、電子機器製造などの分野で使用されています。

以下は、現在使用されている最も一般的なCFDシミュレーションアプリケーションの一覧です。

1.キャビテーション防止のためのCFDシミュレーション

キャビテーションとは、液体の中で蒸気の泡が発生することで、液体の中を物体(プロペラなど)が移動する際に発生します。キャビテーションは、プロペラ、ノズル、タービン、放水路、バルブなどに損傷を与える可能性があります。

キャビテーションは、幅広い工学領域に影響を与える重要な流体力学の問題です。

最大の問題点は?

キャビテーションによる部品の損傷を物理的なストレステストで検出することは非常に困難です。なぜなら、損傷は徐々に進行し、臨界しきい値に達するまで明らかな影響を示さないからです。

例えば、プロペラのキャビテーション損傷を測定するには、振動や騒音を測定する機器を使用する方法があります。しかし、ほとんどの計測器は、この種の損傷を正確に測定するのに十分な感度を持っていません。

しかし、CFDによるキャビテーションシミュレーションでは、物理的な測定が困難な微小なしきい値を設定することができます。また、非常に細かなレベルでの測定が可能なため、代替製品や設計を比較して、プロジェクトの柔軟性、耐久性、安全性を向上させることができます。

2.CFDによる回転機械のシミュレーション

コンプレッサー、蒸気ポンプ、ガスタービン、ターボエキスパンダなどの回転機械には、構造体に作用する周期的な負荷という共通点があります。

ラビリンスシールは、様々な回転機械に使用されており、リークフローを減少させるために使用されています。シールを通過したガスが駆動力となり、不安定なローターの振動につながることも少なくありません。

ここで重要なのは、不安定性を引き起こす動的なローターの力を決定できることです。

繰り返しになりますが、CFDシミュレーションは、恒常的な試作や物理的な応力テストに投資するのではなく、様々な設計変数をテストして、回転機械の最も理想的な構造を見つけるために使用できます。

3.層流と乱流のCFDシミュレーション

乱流とは、空気、水、またはその他の液体の突然の激しい動くことです。パイロットが直面する最も悲惨で予測不可能な気象現象の1つです。実際、極端な乱気流が発生すると、航空会社のパイロットは飛行機をコントロールすることができなくなり、乗客が重傷を負うこともあります。

CFDシミュレーションでは、乱流モデルを使用して、CADで設計された設計に対する乱流の影響を予測します。

乱流をシミュレーションするための最も一般的なモデルの 1 つが,ANSYS 社の Generalized k-omega(GEKO)です。GEKO は,モデルのキャリブレーションを維持したままシミュレーションの個々のパラメータを調整できるため,乱流モデルを多様な用途に合わせてカスタマイズすることができます。

4.CFDシミュレーションの暖房・空調・換気(HVAC)アプリケーション

私たちの日常生活の中で見過ごされているものの、家庭やオフィスに空気を送り込み、調整するHVACシステムには、綿密なエンジニアリングとプランニングが必要です。

空間の空気を効果的に調整し、室内の空気の流れを維持し、高い室内空気質(IAQ)を確保するためには、HVAC製品は流体力学の物理学を利用しなければなりません。

HVACのディフューザー、エアハンドリングユニット、FTUを作るには、空気を効果的に循環・調整し、IAQ基準を満たすための厳しいテストが必要です。

そのため、多くのHVAC機器メーカーでは、CFDシミュレーションを利用して、試作品の作成や新設計の検証を迅速に行っています。CFDシミュレーションでは、エンジニアが様々な空間や構成での製品の潜在的な性能を分析することができます。

5.CFDによるバッテリーシミュレーション

一見すると、バッテリーの設計プロセスは、気流が製品の中核機能に重要な役割を果たしている航空宇宙やHVACの設計とはほとんど共通点がないように思えます。

しかし、バッテリーの設計は、化学、電気、熱、流体工学など、複数の工学的手法を必要とする学際的なプロセスです。そのため、CFDシミュレーションは、電池の性能と安全性の最適化に重要な役割を果たすことができます(物理的なテストにかかる時間とリソースを削減できます)。

SimuliaのようなCFDソフトウェアは、バッテリーメーカーが、バッテリーの寿命だけでなく消費者の安全性にも影響を与える、急速な放電、過度の周囲温度、過充電に関連する問題を視覚化し、解決するのに役立ちます。

6.CFDによる空気力学のシミュレーション

空気力学は、空気が物体(航空機や自動車など)の周りをどのように流れるかを研究するものです。

自動車設計者、航空宇宙エンジニア、スポーツ用品メーカーなどが、空気の抵抗や摩擦を減らし、製品の効率を高めるためにシミュレーションソフトウェアを使用していることから、CFDの最も有名なアプリケーションと言えます。

シミュレーションは、物理的な試作品を何度も作ることなく空力的な製品を設計できるだけでなく、性能を最大化するために設計に加えるごくわずかな変更を、製品化する前に何十回、何百回もテストすることができます。

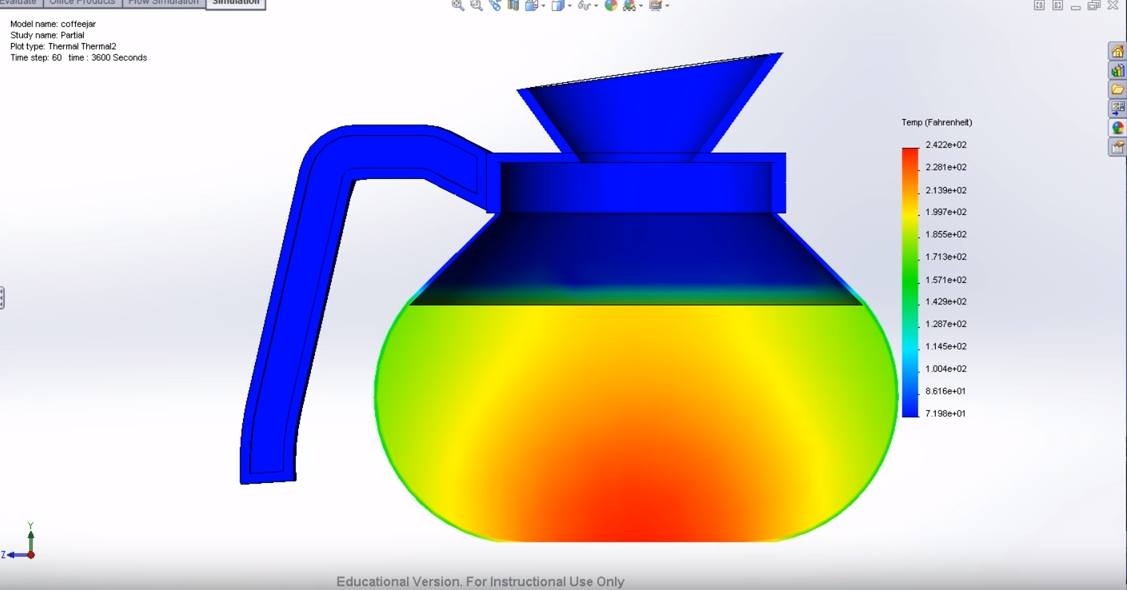

7.CFDによる熱伝導・熱管理シミュレーション

熱伝達と熱管理は、熱が固体流体設計(高温の液体を伝達するパイプなど)をどのように移動するかを測定する分野であり、熱伝導、対流、または放射の原理を使用して設計を最適化する方法です。

熱管理は、適度な暑さや寒さを必要とするあらゆる設計の構造的完全性と安全性を確保するために不可欠です。また、熱や燃焼を利用して動力を得る設計の性能や効率を最適化するためにも使用されます。

SolidWorksのようなプロフェッショナルなCADソフトウェアのほとんどは、熱伝導モデルのシミュレーションをネイティブにサポートしています。

CFDシミュレーションは、自動車のエンジン設計からコーヒーメーカーの設計まで、あらゆる分野で熱伝達の最適化に使用されています。また、熱伝導が製品のコア機能に不可欠な要素であるHVACなど、この記事のリストに挙げた無数のシミュレーションにもCFDシミュレーションは欠かせません。

8. CFDによる配管・バルブのシミュレーション

流体の流れはパイプやバルブに大きな圧力をかけますが、適切に計算されていなければ重大な変形や故障につながる可能性があります。

そのため、石油精製所、天然ガスのパイプライン、住宅の配管など、安全性を確保し、高価な機器の長期的な損傷を防ぐためには、流体の流れを最適化する必要があります。

CFDシミュレーションが登場する前は、このような最適化には試行錯誤が必要でした。このような最適化を行うには、試行錯誤が必要でした。配管システムは、最善の予測に基づいて構築され、失敗した後に改良や修正が行われました。

CFD シミュレーションでは、配管システム全体の性能をモデル化したり、バルブなどの単一コンポーネントを分離して故障の可能性を低減したりすることができます。また、CFD シミュレーションは老朽化したインフラの故障を事後的に調査する際にも利用できるため、エンジニアは何が起こったのかをより正確に把握することができます。

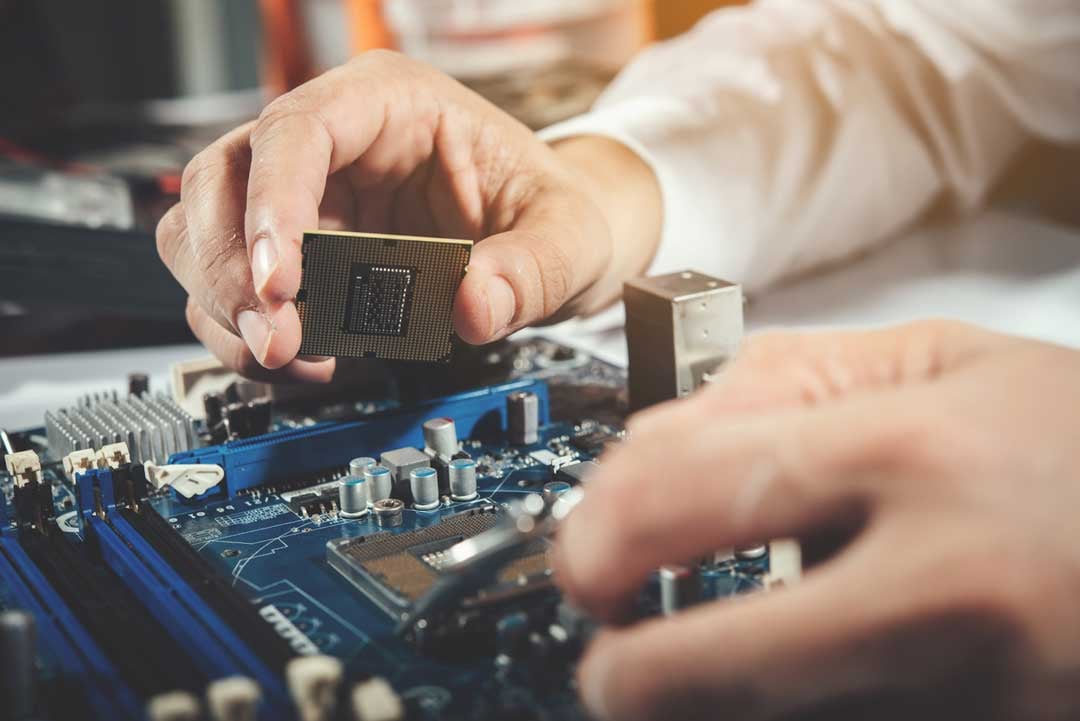

9.CFDによる電子機器冷却のシミュレーション

現在使用されているすべての電子機器には、ヒートシンク、通気孔、ファン、熱伝導部品など、何らかの熱管理が必要です(その組み合わせは問いません)。これは、GPUやCPUなどのチップが過熱すると誤作動を起こすからです。これらの部品は、性能を維持するために比較的低温に保つ必要があります(通常は85℃以下)。

広範なシミュレーションやテストが行われなければ、電子機器メーカーは、加熱によって故障する製品(電話機、玩具、コンピューターチップなど)を頻繁に市場に送り出すことになります。

CFDシミュレーションは、繊細なチップが過熱しないように、部品(ヒートシンク、ファンなど)の最も理想的な配置をテストし、整理するために使用できます。

10.ターボマシンのCFDシミュレーション

ターボ機械とは、回転体から流体にエネルギーを与える機械(圧縮機やタービンなど)を指す機械工学の概念です。

航空機のジェットエンジンは、排気ガスから推力を発生させるガスタービンであり、ターボ機械の代表的な例です。

ターボ機械の設計や最適化には、前処理、モデリング、メッシング、後処理まで、CFDソフトウェアが幅広く使われています。

11.高レオロジー材料CFDシミュレーション

高レオロジー材料は、力や応力が加わったときに液体のように振る舞うことができる固体です。そのような材料の例としては 、次のようなものがあります。

- プラスチック

- ポリマー

- ガラス

- 金属

- セメント

メーカーは、ブロー成形、熱成形、押出成形などの技術を用いて、これらの固体を最終製品に成形することができます。

CFDシミュレーションを活用することで、メーカーはエネルギーと原材料の需要を最小限に抑えながら、レオロジー材料の設計プロセスを加速することができます。また、製造用金型の形状変更、余剰材料の削減、レオロジー設計の迅速な試作などにより、コスト削減を実現することができます。

12.CFDによる反応流と燃焼のシミュレーション

化学的に反応性のある流動流体(たとえば、燃焼エンジンの場合)は、シミュレーションでは「反応流」と呼ばれます。

この種の流れは、エンジニアにとって難しい物理学上の問題です。

反応する流体の挙動を化学のベンチスケール(ミリメートル)で予測することは可能ですが、乱流を考慮しながら溶液レベル(立方リットル)で予測することは非常に困難です。

しかし、これはとても重要な問題です。

反応する流れの基本的な化学的・物理的性質を理解することは、自動車、航空宇宙、エネルギー分野におけるエネルギー効率の向上、燃料の柔軟性、および排出量の削減に極めて重要な役割を果たします。

これはCFDシミュレーションが得意とする分野です。CFDシミュレーションは、反応流のような複雑なマルチフィジックス問題を扱うことができ、高価な物理試験を必要とせずに、手動で計算することがほぼ不可能な製品に関する洞察をメーカーに提供します。

13.CFDシミュレーションによる非圧縮性・圧縮性の流れ

(出典: SimScale)

圧縮性流体とは、密度が一定でない流体の流れのことを指します。

つまり、酸素のように圧力変化によって密度が圧縮・減圧される流体は、圧縮性のある流れとなります。

非圧縮性流体とは、圧力に関係なく密度の変化が無視できる流体のことを指します。

パイプの中を流れる水は、圧力によって密度がほとんど変化しないため、非圧縮性流体となります。

どちらのタイプの流れも、メーカーやエンジニアにとってはユニークな課題です。例えば、空気力学を研究しているエンジニアは、酸素の圧縮性(物体が異なる速度で移動する)を考慮して解析を行わなければなりません。逆に、非圧縮性の流体を扱う業界では、激しく、強力で、混沌とした乱流を考慮して計算しなければなりません。

また、航空宇宙分野では、両方の計算を組み合わせて1つの解析を行う必要があるため、試験や計画が非常に複雑になることがあります。

このような理由から、CFDシミュレーションは現代の多くのメーカーにとって絶対に必要なものなのです。SimScaleのようなソフトウェアでは、異なる流体に固有の特性を割り当てることで、非圧縮性と圧縮性の流れを1つのシミュレーションで解析することができます。

おわりに

シミュレーションが登場する以前は、物理学の実用的な問題の多くは、高価な(そして時間のかかる)物理テストによって解決されていました。厳密なテストを行わなかった企業は、長期的に見ると、製品の故障やリコール(評判の低下)による負担がかなり大きくなっていました。

しかし、シミュレーションモデリングの出現により、あらゆる業界のエンジニアや設計者が、事実上あらゆる条件で製品をテストするための安価な方法を利用できるようになりました。

特に数値流体力学により、エンジニアは、流体の流れ、乱流、および熱伝達が重要な計算である製品の設計をテストおよび改善できます。

しかし、テストは方程式の一部に過ぎません。

CFD解析で指摘された問題を修正するために、CAD設計を迅速かつ効率的に更新できるかどうかは、多くの場合、手作業での再作業を必要とするため、設計者にとっては依然として問題となっています。

業界全体でシミュレーションを大規模に導入するためには、シミュレーションアプリケーションをより使いやすくする必要があります。

CADやシミュレーションを使用している設計者やエンジニアであれば、シミュレーション出力に基づいて製品を再設計するために必要な作業量を熟知していることでしょう。ほとんどのCFDソフトウェアは、CADモデルを更新することはありません。その代わりに、モデルを最適化するために必要な変形を示す「ベクトルフィールド」を提供してくれます。その後、設計者の責任において手動で設計を変更することになります。

この手動での設計変更プロセスは、スペイシャルのBRepモーフィングツールセットを使用することで自動化できます。このツールセットでは、ベクトル変形フィールド(変形前と変形後のポイントのセット)が与えられると、あらゆるBRepジオメトリを自動的にモーフィングすることができます。これにより、エンジニアはシミュレーション結果を簡単に設計に戻すことができます。

.png?width=591&name=FVA%20Case%20Study%20(1).png)

.jpg?width=450&name=Application%20Lifecycle%20Management%20(1).jpg)