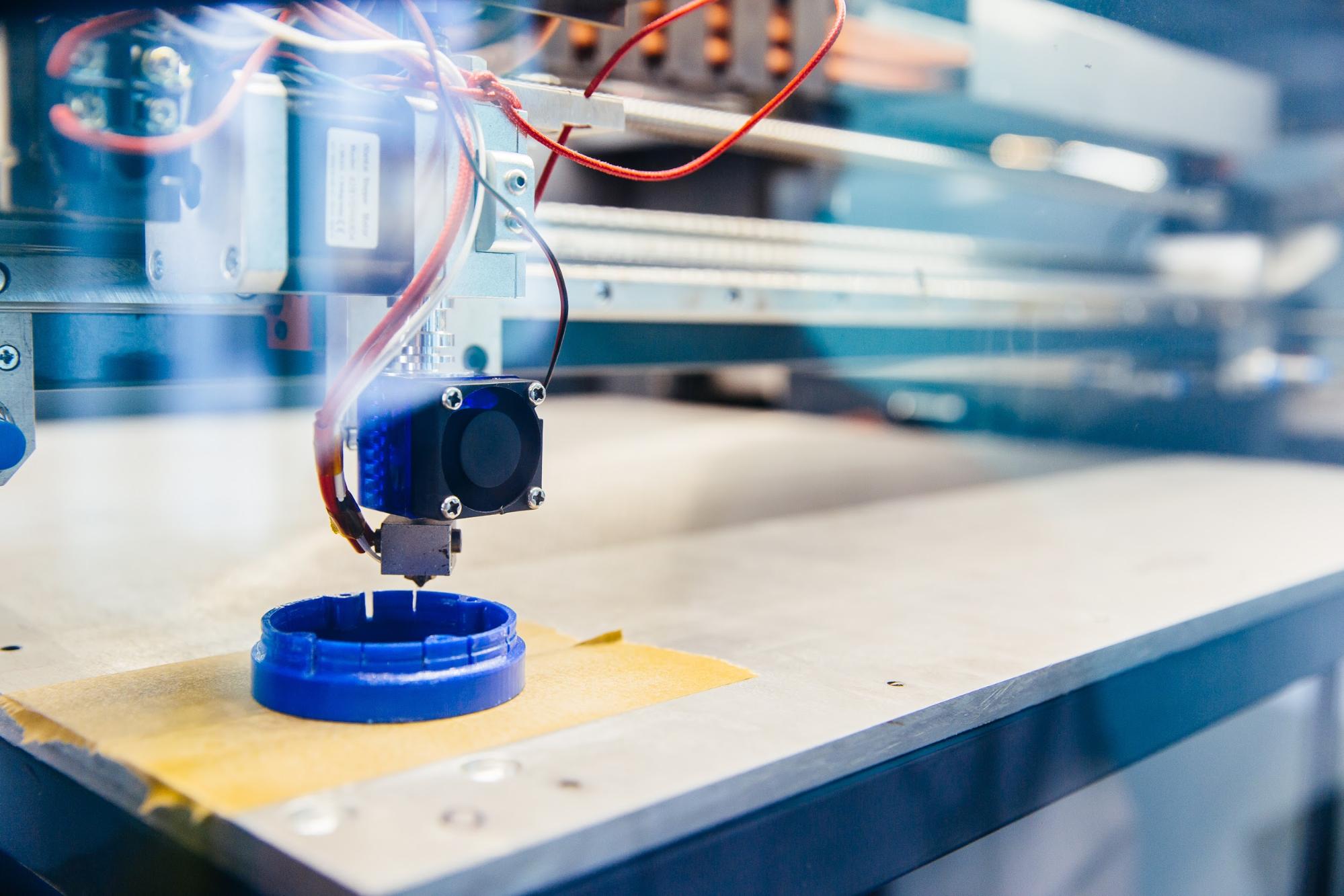

積層造形のSLSは、3DのCADデザインを数時間で物理的なパーツに変換するために使用されます。

SLSの定義は何でしょうか?SLSとはSelective Laser Sintering(選択的レーザー焼結)の略で、3Dプリンティングやアディティブ・マニュファクチュアリング(AM)の技術の一つです。 SLSでは、焼結と呼ばれるプロセスを使用します。粉末状の材料を融解に近い温度に加熱することで、粒子同士を結合させて固体を形成します。

SLSでは、ナイロンを中心に、プラスチックや金属など、さまざまな素材を使用することができます。

SLSは、これまで不可能とされていた部品の製造が可能であること、材料の回収率が高いことなどから、1990年代初頭に実用化されて以来、産業界で人気を博しています。

SLSは、1980年代に米国国防総省の研究開発機関である国防高等研究計画局(DARPA)の支援のもと、カール・デッカードとジョー・ビーマンによって開発されました。

SLSテクノロジーは決して新しいものではありませんが、それでも主に産業用アプリケーションに使用されています。SLSプロセスで使用される精密なレーザーは、複雑な部品であっても高精度な製造を可能にします。そのため、SLSはラピッドプロトタイピングや少量生産のカスタムパーツの製造に広く利用されています。

一方で、強力なレーザーと粉末材料を使用するため、小規模での使用や家庭用には適していませんでした。特に、SLSプリンターはFDM(熱溶解積層法)3Dプリンターなどの他の一般的な技術に比べて大幅に高価です。

最近では、粉末床融合技術の開発によりSLSへの関心が高まっていますが、現在ではFDMやSLA(ステレオリソグラフィー)に次ぐ人気を誇っています。

選択的レーザー焼結(SLS):SLSモデルの前処理

Every Additive Manufacturing (AM) technique has its limitations, and SLSどんな積層造形(AM)技術にも限界があり、SLS(選択的レーザー焼結)も例外ではありません。特に、SLSは鋭利なエッジや薄い壁の印刷には適していないため、これらの特徴を持つデザインは前処理で変更する必要があります。例えば、

- 薄肉解析機能を搭載したデザインプロダクトでは、薄肉のパーツを解析することができます。この機能は、印刷プロセスをシミュレートし、設計者がデザインしたものが印刷できるかどうかを確認するのに役立ちます。印刷できない場合は、印刷前に適切な変更を加えることができます。

- 鋭いエッジのあるパーツの場合、設計者はCADソフトウェアのフィレット機能を使用して、印刷を成功させるためにそれらのエッジを丸めることができます。

さらに、いくつかの注意点があります。

- 複雑な形状のプロジェクトの場合、設計者はSLS用のデータ作成時にジオメトリ簡略化ツールを使用して、印刷に適したデザインにすることができます。

- 同様に、軽量化のために多くのSLSパーツは中空で印刷されます。設計者は自動化されたツールを使ってデザインを「中空化」したり、印刷後に未焼結の材料を除去するためのエスケープホールを設けることができます。

- 機能的に優れたデザインソフトウェアを使用している場合、設計者はシミュレーションモデリング技術を使用して、印刷プロセスや実際の使用時にデザインがどのように変化するかを確認する必要があります。

最後に、3Dモデルをプリントする前に、2Dレイヤー(断面)に「スライス」する必要があります。SLSプリンターは、このスライスされたレイヤーを使って、粉末材料の各レイヤーにレーザーを照射します。SLSのためのデータ準備を行うための無料の「スライサー」もありますが、その信頼性には疑問がありますので、プロの設計者は、認知度の高いソフトウェアパッケージを使用して前処理を行うことをお勧めします。

SLS印刷の前処理を行うアプリケーションを開発している組織や、ソフトウェアをポートフォリオに加えようとしているSLSマシンメーカーの方は、ぜひスペイシャルにご相談ください。

スペイシャルは、35年以上にわたる3Dモデリングのノウハウを活かし、包括的な前処理機能を提供しています。この前処理機能は、当社の構築済みのライブラリを使用して、お客様のソフトウェア・アプリケーションにパッケージ化することができます。これは、お客様のアプリケーションやハードウェア製品が提供する既存の機能を拡張するための理想的な方法であり、SLS 3Dプリンティングにおける競合他社との差別化に役立ちます。

スペイシャルがどのように支援できるかについては、業界で実績のある3Dモデリングソフトウェア開発ツールキットをご覧ください。

積層造形におけるSLSのプロセス

選択的レーザー焼結プロセスは、次の点で他の粉末床溶融技術のプロセスに似ています。

- 設計者がCAD(Computer-Aided Design)プログラムを使って3Dモデルを作成する。

- デザインは薄い(2D)レイヤーに分割される。

- 分割されたデザインがSLSプリンターに送られる。

- レベリングローラーがプリンタのビルドプラットフォームに粉末材料の薄い層を広げる。

- CO2レーザーが材料の断面をトレースし、加熱して融合させる。

- 1つの層が完成すると、造形プラットフォームが下がり、次の粉体の層を作るスペースが確保される。

- 各層が完成すると、未使用の材料はリサイクルされる。

- SLSのプロセスは、部品が完成するまで層を重ねることを繰り返す。

SLSの部品は、印刷の際に焼結していない粉末に包まれています。この余分な粉末が印刷中に部品を支えるため、支持構造が不要になります。

選択的レーザー焼結:後処理

SLSの後処理で最初に行うのは、部品の回収です。SLSで印刷したばかりのパーツは、焼結した粉末を含む多孔質の繭に包まれているため、パーツを取り出すには繭を壊さなければなりません。一般家庭では面倒な作業ですが、SLSは主に産業界で使用されており、気密性の高い筐体に圧縮空気の吸入口を備えた専用の洗浄チャンバーが使用されています。

洗浄後、SLSプリントされた部品は、元の仕様を満たしているかどうかを検査し、テストされます。SLSプリントは収縮や反りが発生しやすいため、この工程ではパーツが目的に合っているかどうかを確認する必要があります。

最後に、ほとんどのSLSパーツは、実際の使用に備えて染色やコーティングが施されます。染色やコーティングには、単なる表面的なものから高機能なものまで様々なものがあり、以下のようなコーティングも含まれます。

- 耐スクラッチ性

- 反射型または非反射型

- 偏光

- 耐久性

SLSのマテリアル・リカバリー

残った材料を回収することは、SLS製造プロセスの重要な部分です。

粉末材料は印刷中にSLS部品をサポートするため、実際の部品に必要な量よりもはるかに多くの粉末が使用されます。しかし、ビルドチャンバー内のすべての粉末は、焼結プロセスを支援するために予熱されるため、「使用済み」粉末は、将来のSLS印刷で未使用の粉末よりも効果が低くなります。このため、SLS印刷の専門家は、SLS印刷プロジェクトにおいて最大50%のリサイクルパウダーを使用することを推奨しています。

SLSシステムの種類

基本的にSLSシステムには、産業用とデスクトップ用の2種類があります。

産業用SLSシステム

産業用SLSシステムは、数十年の歴史を持ち、航空宇宙、自動車、工具など幅広い業界のトップ企業に採用されています。産業用SLSシステムは、1台または複数台の高出力CO2レーザーを使用します。

産業用SLSシステムは、その大きさと熱量から、粉体が酸化しないような不活性環境を必要とします。そのため、これらのシステムには、空気の吸入と除去を管理するための特別な装置が必要となります。また、産業用電源も必要です。

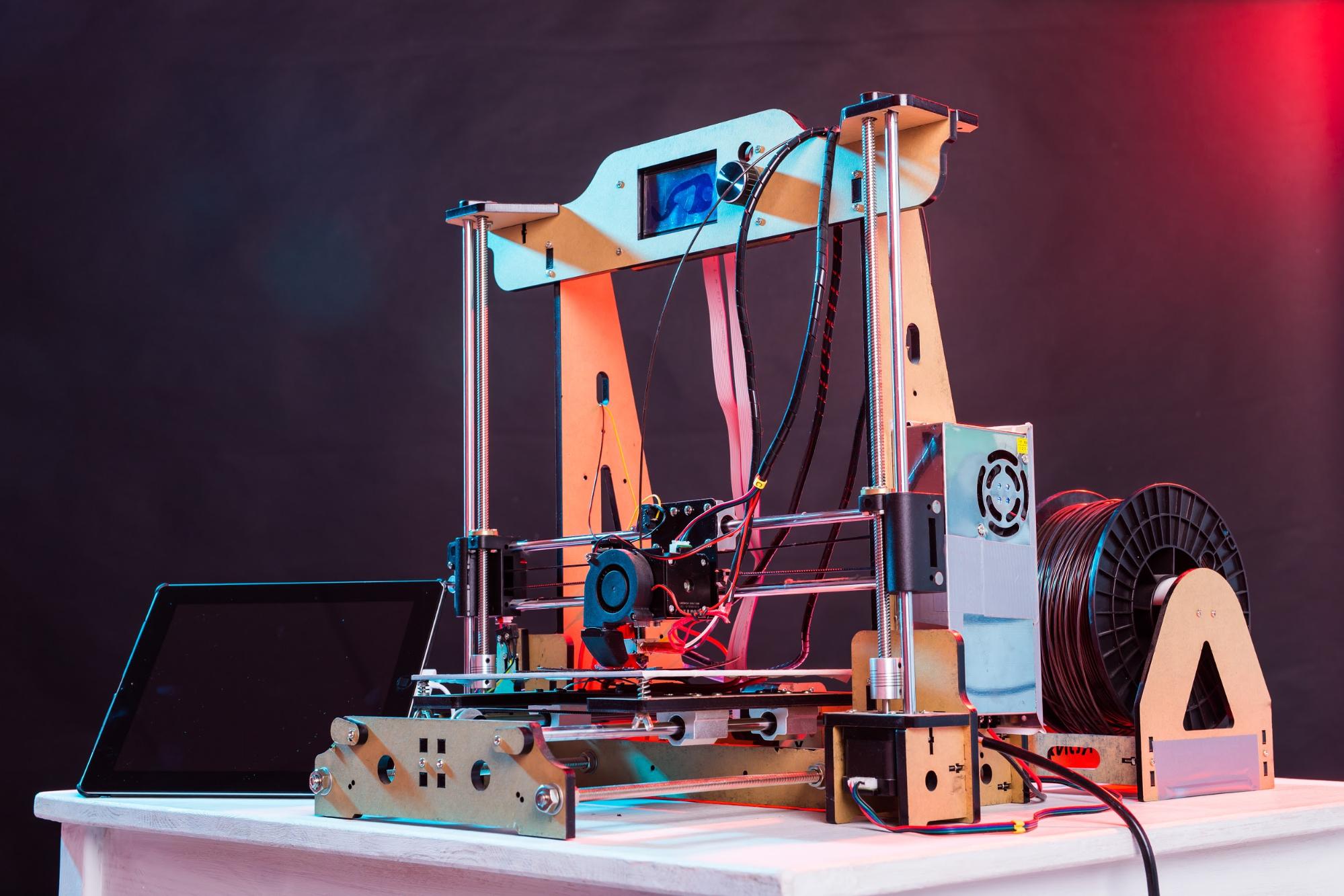

デスクトップSLSシステム

デスクトップSLSシステムは、産業用システムと同様のプロセスを採用しながら、中小企業やホビー用の環境にも容易に設置できるようにパッケージ化されています。また、CO2レーザーではなく、低出力のダイオードレーザーやファイバーレーザーを使用しているため、低コスト化が図られているのも特徴です。

また、デスクトップ型のシステムは小型化されているため、焼結プロセスに必要な熱量が少なく、専用のエアマネジメントシステムを必要とせず、標準的なAC電源で動作させることができます。

SLSマテリアル

SLSとは、一般的にはプラスチックベースの焼結を指しますが、プラスチック、金属、ガラス、セラミックス、複合材料などの焼結の総称としても使われます。焼結に必要な温度は異なりますが、プロセスはすべての材料で同様です。

SLSが金属に適用される場合、通常、直接金属レーザー焼結(DMLS)という用語が使われます。このプロセスは、この記事の前半で説明したものとまったく同じですが、焼結プロセスには、プラスチックベースの焼結よりもはるかに多くの熱が必要です。

SLSの利点と欠点

他の製造プロセスと同様、SLSにも利点と欠点があります。

SLSの利点は以下の通りです。

- 自立している。SLSのパーツを作ると、空洞部分に未焼結の粉末が充填されます。その結果、SLSプリントは自立し、追加の支持構造を必要としません。

- 設計の自由度。 支持構造を必要としないため、設計者は製造可能かどうかを気にすることなく、目的を達成するための部品を自由に作ることができます。その結果、従来の減算法による製造技術の制約で「不可能」とされていた多くの部品が、SLS積層造形法で製造できるようになりました。

- Speed.スピード。 SLSで使用されるナイロンパウダーは、非常に短時間のレーザー照射で焼結するため、SLSプリントは3Dプリント技術の中でも最も高速です。FDMなどの他の技術とは異なり、SLSでは印刷速度と高品質の確保の間に実質的なトレードオフはありません。

- 染めやすい。 SLSプリントはもともと多孔質で、水分などの液体を簡単に吸収します。この多孔質の性質は、特にホットバスプロセスを用いた着色に最適です。

SLSの欠点は次のとおりです。

- 多孔質で脆い。 SLSパーツは多孔質であるため、構造的な整合性が損なわれる可能性があります。一般的にSLSパーツは優れた引張強度を持っていますが、柔軟性に欠け、比較的小さな変形でも破損する可能性があります。このような理由から、SLSプリントは概念実証用のプロトタイプとして使用されることが多いです。また、SLSで製造された部品は、表面の仕上げが粗い場合があります。

- 収縮や反りが発生しやすい。SLSで使用されるナイロン粉末は、焼結中に高温にさらされ、その後急速に冷却されます。 部品が冷えると収縮し、印刷部品の不正確さを引き起こす可能性があります。ほとんどの場合、鋭いエッジやコーナーで発生します。

- 廃棄物。 SLS印刷で使用したパウダーは再利用することができますが、ほとんどのSLS専門家は、前述のように、今後の印刷で使用するリサイクルパウダーの量を最大50%にすることを推奨しています。そのため、SLS印刷のプロセスには常に無駄な要素があります。

- コスト。 SLSプリンターは、デスクトップタイプでも5,000~40,000ドルと、他のAM技術を用いた同等のプリンターよりもはるかに高価です。ご想像のとおり、工業規模のSLSプリンターは非常に高価になります。

SLSを使用する場合

SLSの最も一般的な用途は、ラピッドプロトタイピングであり、そのスピードと自立性が理想的です。SLSの最も一般的な用途は、ラピッドプロトタイピングであり、そのスピードと自立性が理想的です。SLSを使えば、構造的サポートや射出成形などの従来の製造技術の制約を受けることなく、様々な種類のプロトタイプを簡単に作成し、テストすることができます。

SLSを利用する産業は?

SLSは、それがもたらす利点により、航空宇宙、自動車、医療などの分野で多く採用されています。

航空宇宙メーカーや自動車メーカーが主に金属や複合材の粉体を使用して高い耐久性を実現しているのに対し、医療メーカーでは、機械的特性、耐久性、耐油性、耐薬品性に優れた柔軟で耐久性の高いプラスチックである熱可塑性ポリウレタン(TPU)が主流です。

SLSは、少なくとも資本設備を購入する上で、価格が主要な検討事項ではない状況で使用されるのが一般的です。SLSシステムは非常に高価であり、これがこのプロセスが主に産業環境で使用されている主な理由となります。

しかし、設備投資はともかく、試作品などの少量部品を大量に生産するメーカーは、SLSを利用することでコストを削減することができます。SLSは少量生産や特注品の製造に広く利用されていますが、これは主に金型製作に多額の費用をかけずに簡単に製造できるためです。

一般的な使用例は以下の通りです。

- カスタムツールと備品

- 燃料タンク

- エアダクト

- 建築モデル

- 無人航空機用の飛行定格コンポーネント

- 自動車の設計

- 芸術的な彫刻

SLSの次は?

今のところ、SLSは主に産業用途に限られています。SLSの3Dプリンターが高額であることが主な理由ですが、強力なレーザーと粉末状の材料を使用することも理由の一つとなっています。今のところ、ホビーやホームクリエイターであれば、FDMやSLAなどの他の技術の方が手頃な選択肢となります。しかし、工業的な場面では、SLSシステムは非常に価値のあるものになります。

しかし、他のAM技術と同様に、SLSはメーカーが高精度で最適な3Dモデルを作成する能力に依存しています。また、SLSの限界、特に薄肉や鋭利なエッジを持つパーツをプリントできないことを考えると、これらのモデルを作成し、最適化するためには、特定のソフトウェア機能が不可欠です。

強力なSLS機能と、ハードウェアおよびソフトウェアソリューションに組み込まれた包括的なライブラリを構築するのに、スペイシャルがどのようにお役に立てるのか、お問い合わせください。

.jpg?width=450&name=Application%20Lifecycle%20Management%20(1).jpg)