積層造形は製造業界に旋風を巻き起こし、柔軟性の高い製造サービスを提供しています。(米海軍ですらも軍艦の部品を3Dプリント して在庫数を減らし、3Dプリントデジタル革命に参加しています)。積層造形とは実際にどのようなもので、3Dプリントとどのような関係があるのでしょうか?

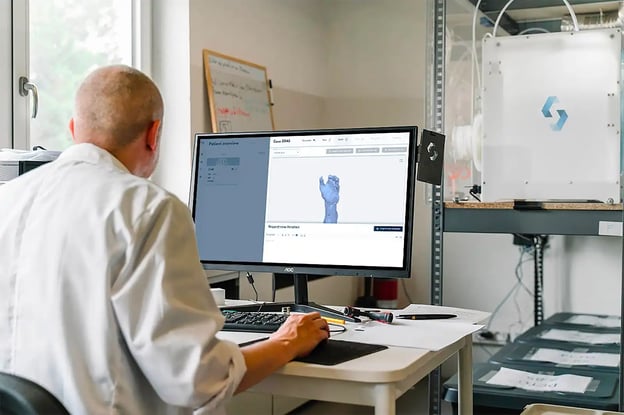

積層造形(アディティブ・マニュファクチャリングまたはAM)の定義とは、物体に構造材料を加えることで製品を作り出すプロセスです。積層造形では一般に、コンピュータ支援設計(CAD)や3Dオブジェクトスキャニング技術などのソフトウェアを使用します。

従来の製造はご存じの通り同じ製品を大量に生産する手法であり、積層造形は従来型の製造とは考え方が大きく異なります。

積層造形と3Dプリント: 相違点とは?

積層造形と3Dプリントは密接な関係にあります。実際、3Dプリント技術は積層造形ソフトウェアに不可欠です。3Dプリンターはデータを使用して、設定された構造に材料を追加します。その後、材料は層ごとに印刷されます。材料は互いに結合し、完成した構造体になります。つまり、積層造形と3Dプリンティングのプロセスは同一です。

積層造形と切削加工の違いは?

積層造形と切削加工は、材料の加工方法が異なります。積層造形技術が必要に応じて材料を追加するのに対し、より伝統的な切削プロセスは材料を取り除いて製品を作ります。例えば、切削加工プロセス は、プラスチックや金属から部品を製造するのに汎用されています。

積層造形プロセスは、従来よりもコスト効率が高く、無駄が少ない傾向にあります。

コンセプトの策定から実際の成果物まで完成させるには、強力なソフトウェア基盤が必要です。適切なソフトウェアの利用によってモデルの作成からカスタマイズまで、製造プロセス全体に渡ってイノベーションを起こすことができます。例えば、Spatialのソフトウェアは、積層造形をサポートし、3Dモデルのライフサイクルを通じてデータの整合性を維持することを目的として構築されています。

積層造形プロセスとは?7つの方法を解説

積層造形プロセスにはいくつかあり、それぞれに特徴があります。これらのプロセスには次のようなものがあります:

1. 粉末床溶融結合法

このプロセスは、複数の積層造形方式を利用します。選択的レーザー焼結 (SLS), 選択的熱焼結 (SHS),電子ビーム溶解 (EBM)、直接金属レーザー焼結 (DMLS)などがあります。

選択的レーザー焼結、電子ビーム、またはサーマルプリントヘッドを使用して、粉末床溶融結合法では材料を微細な層に溶融します。この技術は安価であるため、費用対効果の高い選択肢となります。

2. 材料噴射法(マテリアル・ジェッティング)

このプロセスにおける3Dプリンティングは液体の結合剤(バインダー)を使用しながら積層造形を行います。結合剤を噴射して金属粉末を固め、一連の薄い層を積み重ねることで造形していきます。

3. バインダージェット方式

このプロセスにおける3Dプリンティングは液体の結合剤(バインダー)を使用しながら積層造形を行います。結合剤を噴射して金属粉末を固め、一連の薄い層を積み重ねることで造形していきます。

4. 液槽光重合法

この形態の積層造形では、パーツは液体樹脂のバット内で作成されます。紫外線が樹脂を層ごとに硬化し、必要な部品が完成します。

5. 指向性エネルギー堆積法

指向性エネルギー堆積法(DED)には、さまざまな材料を使用することができます。金属、ポリマー、セラミックなどです。アームに取り付けられた電子ビームまたはレーザーが、ワイヤー、粉末、フィラメント原料を溶かします。

6. 材料押出法

積層造形の例の中で、材料押出法が最も一般的です。これは、巻いた状態のポリマーを使用し、機械アームの加熱ノズルから引き出します。層ごとにポリマーが使用され、最終製品が形成されます。層は化学薬品や温度制御によって互いに結合します。

出典: Unsplash

7. シート積層法

シート積層法には、積層造形(LOM)と超音波積層造形(UAM)の2種類があります。LOMプロセスでは、紙と接着剤を交互に重ね合わせます。この形式のシート積層法は、美観を重視する製品に適しています。

一方、UAMは超音波溶接で薄い金属層を接着します。UAMは低温で行うため、さまざまな種類の材料を使用できます。

積層造形と3Dプリンティングで使用される材料

各積層造形では、金属、熱可塑性プラスチック、セラミック、生化学物質など、さまざまな材料が使用されます。

1. 金属

金属、金属合金、金属粉末は、3Dプリンティングや積層造形で一般的に使用されます。これには金や銀などの貴金属が含まれます。用途によっては、チタンやステンレス鋼などの一般的な金属も使用されます。

積層造形を更に学ぶには、以下のブログをご覧ください:

2. 熱可塑性樹脂

積層造形で最も一般的に使用される材料である熱可塑性樹脂は、医療、自動車、航空宇宙などの分野で部品の製造に使用されています。

使用される熱可塑性樹脂の種類には、アクリロニトリル・ブタジエン・スチレン (ABS), ポリ乳酸 (PLA), and ポリカーボネート (PC)などが有ります。 水溶性のポリビニルアルコール(PVA)も使用されます。PVAは溶解可能な材料であるため、必要なときに物体を一時的に支えることができます。

熱可塑性樹脂は非常に多用途で、溶融フィラメント製造(溶融堆積モデリングとも呼ばれる)に使用されます。

3. セラミックス

リン酸三カルシウム、アルミナ、ジルコニアは、積層造形でよく使用されます。セラミック材料のもう一つの例は粉末ガラスです。接着剤は粉末の層を結合させ、新しいガラス製品を作り出します。

4. 生化学物質

生化学物質は一般的に医療目的で使用されます。ケイ素、リン酸カルシウム、亜鉛などの材料は、骨の成長を促進するために硬化した状態で適用されています。研究者たちは、さまざまな用途を探求し続けており、例えば、 バイオ・インクから作られた合成幹細胞は、臓器や組織の開発に利用することを期待して研究されています。

出典: Unsplash

積層造形技術の長所

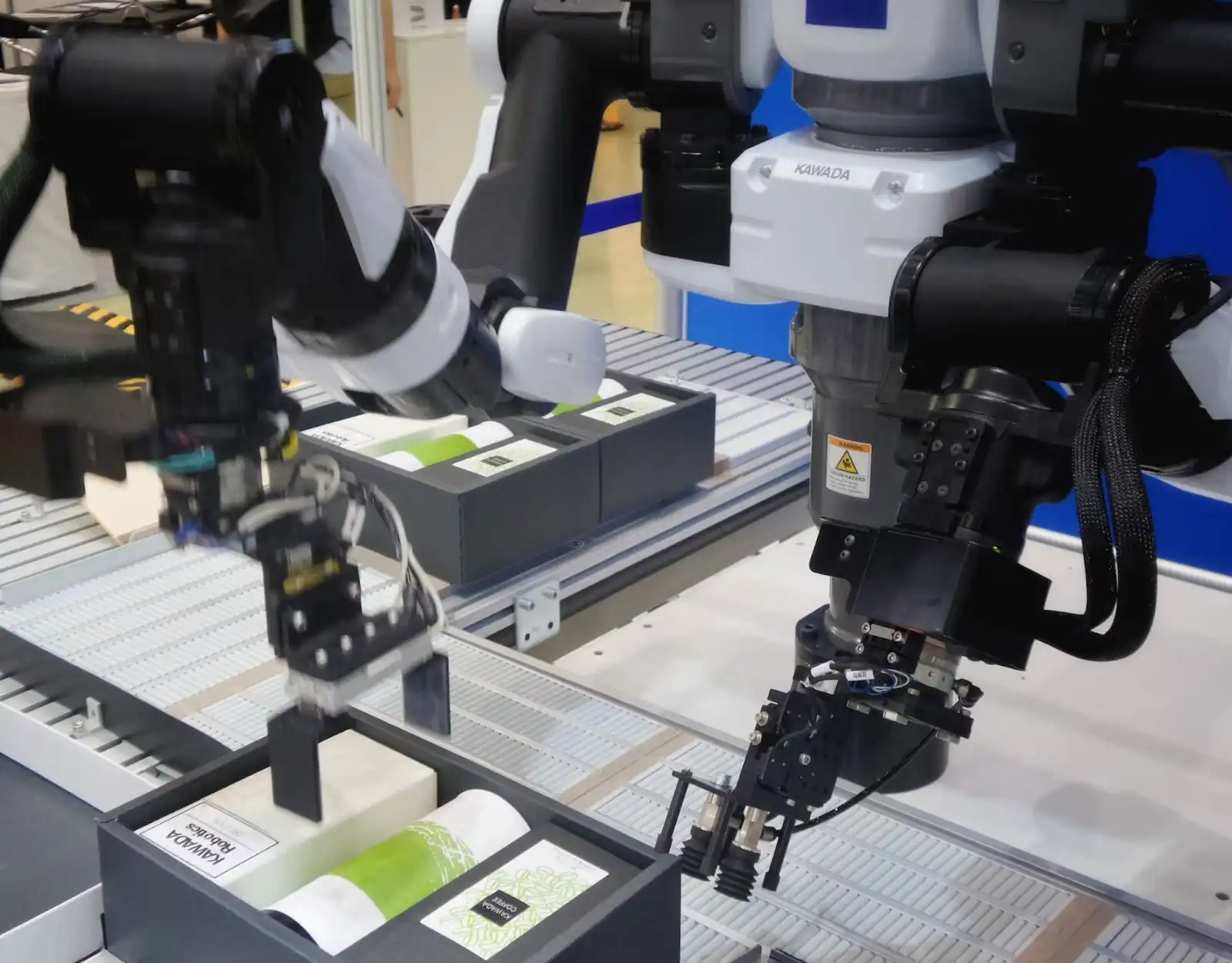

積層造形が従来の製造よりも優れている点は、複雑な構造も容易に制作することができる点です。

積層造形プロセス中の正確な動きによって、複雑な設計要素を最終製品に組み込むことを実現します。積層造形には、従来の製造方法よりもより精密に細部を実現できる機械を利用します。

積層造形は材料を効率的に使用するため、無駄の少ない生産方法です。また、このプロセスでは、軽量かつ構造的完全性を維持できる製品の製作が可能です。

3Dプリンティングまたは積層造形にかかる時間とは?

使用する積層造形の種類によって、製品の製造にかかる時間は異なります。製品の複雑さにもよりますが、数時間から数日かかることもあります。

製造工程は長くなる可能性も有りますが、製品によっては時間の節約にもなります。積層造形では、個々の部品を作り分けて最終製品に成形する必要は無く、一つの最終製品を作ることができます。

積層造形ソフトウェアのパワーを活用

Spatial製品の利用で、積層造形ワークフローの最適化がこれまで以上に簡単になります。当社の積層造形SDKの利用で、ワークフローを中断することなく、3Dデータをインポート、操作、編集することができます。

積層造形ワークフローをレベルアップする準備はできていますか?スペイシャルの堅牢なSDKで製品開発を最適化しましょう。詳細はこちらをクリックしてください。

Featured Photo Source: 写真の出典

.jpg?width=450&name=Application%20Lifecycle%20Management%20(1).jpg)