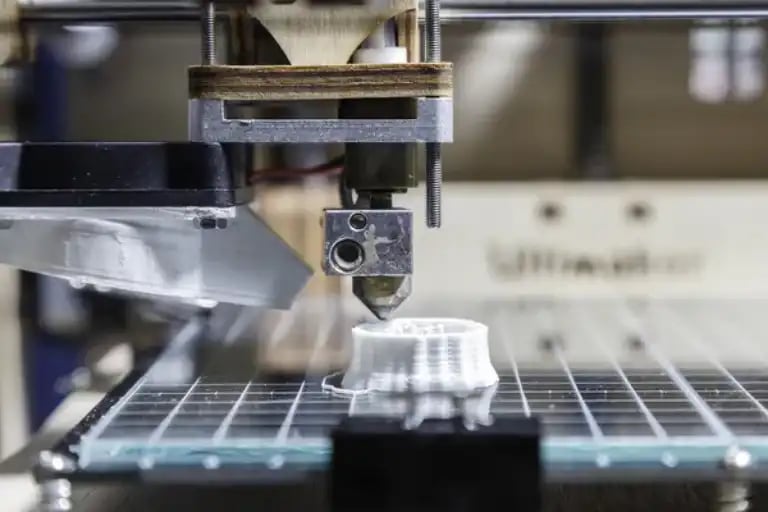

ラピッドプロトタイピングは、メーカーや革新的な開発者にとって、製品開発ソリューションとして欠かせないものになりつつあります。サブストラクティブ(切削)・ラピッドプロトタイピングは、頑丈なパーツを使用して製品を製造し、市場投入までの時間を合理化する企業を後押ししています。この急速に進化するテクノロジーは、3Dプリント技術と自動化されたCNC機器を大いに活用しています。

サブストラクティブ・ラピッドプロトタイピングの活用で、製品開発期間を数年短縮し、業界によっては開発・製造コストを大幅に削減することができます。これが、ラピッドプロトタイピング市場が2022年から2031年の間に14.9%という驚異的な年平均成長率が予測される理由だと考えられます。

ここでは、サブストラクティブ・ラピッドプロトタイピングを取り上げ、アディティブ(積層)工法との違いを説明し、その使用シナリオを探ります。

サブストラクティブ・ラピッドプロトタイピングとは?

サブストラクティブ・ラピッドプロトタイピング(SRP)は、製造業者、研究エンジニア、生産プランナーが、レビューやテストのためのサンプルを迅速に作成するために使用します。

SRPは、金属、木材、その他の物理的媒体から材料を除去することによってプロトタイプをレンダリングします。例えば、これは石から芸術作品を手彫りしたり、木片から手すりのスピンドルをフライス削りしたりするのと似ています。

サブトラクティブ・ラピッドプロトタイピングでは従来の手動の方法に代わり、デザインソフトウェアとCNCマシン技術を活用してプロトタイプをレンダリングします。また、精度と正確性を高めながらプロトタイプ製作の納期を短縮します。

ラピッドプロトタイピングにおける

サブストラクティブ工法の事例

サブストラクティブ・ラピッドプロトタイピング工法を活用している業界の事例を紹介します:

- 自動車メーカー: SRPは、反復と機能テストを含む迅速な設計を実現し、エンジン部品や車両部品の設計やテストに最適です。

- 医療機器メーカー: 整形外科用インプラント、手術器具、歯科用補綴物などをSRPで開発及びテストを行い、それぞれの患者にぴったりと合うよう機能の最適化もすることができます。

- 金型: 自動化されたサブトラクティブ技術により、射出成形金型、ブロー成形金型、ダイカスト成形金型の製造が容易になります。

ラピッドプロトタイピングにおける

サブトラクティブ工法とは?

工業用SRPプロセスには3つの主なステップがあります。

まず、エンジニアまたは製品デザイナーがコンピュータ支援設計(CAD)ソフトウェアを使用して、希望するプロトタイプの3Dデジタルモデルを作成します。

次に、その情報は、適切なソフトウェア、加工能力、材料基板を備えたCNCマシンに送られます。

最後に、設計仕様をガイドとして、CNCマシンが素早く正確にプロトタイプを完成まで磨き上げます。サブトラクティブ技術には、彫刻、フライス加工、レーザー切断、研削、穴あけ、その他の加工方法が含まれます。

サブストラクティブ工法と

アディティブ・ラピッドプロトタイピングの違い

サブトラクティブ工法とアディティブ工法は、共に時間とコストを節約し、プロトタイプの品質と有効性を高める貴重な技術です。

この2つのプロセスの類似点はここまでです。

先に学んだように、サブストラクティブ・ラピッドプロトタイピングでは、まず固体の材料から始めます。これは金属合金、プレキシガラス、ルーサイト、ポリプロピレン、木材等の素材です。そこから機械がデザインを完成させるまで、その材料を巧みに切削していきます。

一方アディティブ・ラピッドプロトタイピングでは、逆のプロセスが行われます。材料を削って完璧な形にするのではなく、高度な3Dプリントプロセスを使ってゼロからプロトタイプを作ります。

さらに、選択的レーザー焼結(SLS)、ステレオリソグラフィ(SLA)など、様々な積層製造ソリューションがあります。

アディティブ工法とサブトラクティブ工法の

ラピッドプロトタイピングの主な相違点

|

アディティブ・ |

サブストラクティブ・ |

|

|

製造方法 |

|

|

|

材料の選択 |

|

|

|

仕様の複雑さ |

|

|

|

表面仕上げ |

|

|

|

コスト |

|

|

サブストラクティブ・ラピッドプロトタイピングに

適した用途とは

アディティブ工法とサブトラクティブ工法の異なる特性と制約を比較すると、それぞれが異なる製造シナリオに適していることがわかります。

サブトラクティブ・ラピッドプロトタイピングを使用する最適かつ一般的な用途には、次のようなものがあります:

- 高精度の機械加工を必要とする場合: サブトラクティブ工法は、航空宇宙や医療機器製造などの特定の産業において求められる厳しい仕様公差を満たし、重要である高精度な測定を実行することができます。

- 表面仕上げの品質が重要な場合: 高圧エンジン部品など、表面仕上げが性能と安定性に不可欠なプロトタイプを開発する場合、サブトラクティブ・ラピッドプロトタイピングは優れたソリューションです。

- 過酷な環境でのテスト: 過酷な環境でテストされるプロトタイプは、サブトラクティブ製造技術を使用して、最終製品の材料でレンダリングするのが最適です。

- 製品開発の後期段階: 製品開発後期のプロトタイプの反復では、アディティブ工法アプローチからサブトラクティブ工法に移行し、最終製品で使用する材料を使用してモデル製作するテストケースが多く見られます。

アディティブ工法に適した用途とは

サブストラクティブ製造ソリューションでは対応できない機能が、アディティブ技術独自の長所によって実現することがあります。

アディティブ工法がラピッドプロトタイピングに適している5つの例をご紹介します:

- 複雑な設計形状が必要な場合:アディティブマニュファクチャリングは、複雑な形状を高い精度で正確に実際のモデルに変換する高度な3Dプリント技術を利用しています。

- 迅速な研究開発: アディティブマニュファクチャリングは、初期段階のプロトタイプや、比較的短期間で複数の製品変数を評価するのに最適であり、迅速かつコスト効率の高い製造法です。

アディティブマニュファクチャリング(積層造形)が

どのような形で普及しているのかご確認ください:

- 小ロットの設計と製造: アディティブ製造ソリューションを使用して、限定版の製品発売、患者用にカスタマイズされた機器、カスタム設計を迅速に製造できます。また、大規模な事業投資やインフラ投資も不要です。

- 質量が問題になる場合: アディティブ造形プロセスと材料を選択の選択で、製品の質量を低く抑えることができるため、輸送コストを抑制したり、エンジニアが特定の航空宇宙および自動車業界の重量基準を満たすことが容易になります。

- 材料コストの管理が必要な場合:過剰な廃棄物を出さずに部品等を効率的に製造するため、材料コストと加工廃棄物の削減は、アディティブ工法ならではの特徴です。

サブストラクティブ・ラピッドプロトタイピングの力を

一歩次のレベルへ

サブトラクティブ・ラピッドプロトタイピングは堅牢かつ実証済であり、インパクトのある製品や製造ソリューションの開発を支援します。

スペイシャルの3D SDKは、プロトタイピングのコストと設計時間を削減しながら、チームがこの新しい可能性を活用できるよう支援します。弊社のメッシング(3D Precise Mesh)とモデリング(ACIS Modeler, CGM Modeler)のSDKは、精度の高いシミュレーションを保証し、コストのかかる人為的ミスのリスクを低減します。

モデリング精度を高め、CADワークフローを合理化する方法については、今すぐお問い合わせください。

.jpg?width=450&name=Application%20Lifecycle%20Management%20(1).jpg)