2021 1.0.1では BIMとCAD のコラボレーション・ワークフロー、金属3Dプリントと板金製造の新機能などを実現

リリースのハイライト:

- 建築形態とエンジニアリング機能を統合:スペイシャルはコラボレーティブなBIMワークフローのためのワンストップ・コンポーネントを提供

- 3Dプリントを加速する:CGM Modelerによる軽量化とサポート作成の自動化

- 板金製造の高速化:スペイシャルのCGM Modelerで曲げを素早く検出し、パーツを展開

- テッセレートされたジオメトリをさける方法をみつける: スペイシャルが多面体モデルの標準形式のエッジと面の認識をサポート

- CADワークフローの並列化を実現:3D ACIS Modelerでのエンティティ比較により、同一モデルへの複数の設計変更を迅速に調整可能

- 3D ACIS ModelerでCADをすばやく簡略化:マルチスレッドと標準形式から標準形式への簡略化

- 2021 1.0.1 その他のハイライト

建築形態とエンジニアリング機能を統合:

建築形態とエンジニアリング機能を統合:

スペイシャルはコラボレーティブな BIM ワークフローのためのワンストップ・コンポーネントを提供

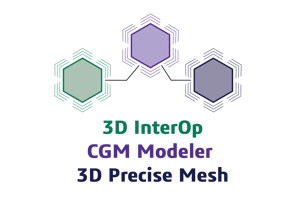

ソフトウェアの進歩により、建築とエンジニアリングのワークフローを統合し、BIMアプリケーションの従来の機能を拡張することが可能になりました。その結果、建築家とエンジニアがバーチャルにコラボレーションを行い、建築の形態とエンジニアリングの機能の両方を最適化することができる一方で、変更は容易で、費用のかかる調達と建設が始まる前に行うことができます。

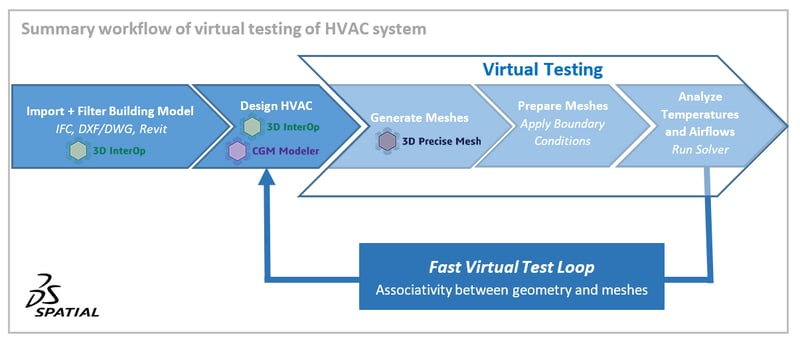

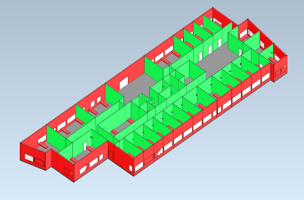

HVAC(Heating, Ventilation, and Air Conditioning System:暖房、換気、空調)のレイアウトを考えてみましょう。 HVACのような複雑なシステムの初期設計は、特に建物の建築的な変更があると、当初の意図通りに機能しないことがあります。この問題を解決するために、HVACの設計の性能をバーチャルで「試行錯誤」することができます。そうすることで、エンジニアは柔軟に設計を早期にテストすることができ、プロジェクトのリスクを最小限に抑えることができます。

1. 3D InterOpを使用したIFC建物モデルのインポートとフィルタリング

|

| IFC建物モデルのインポートとフィルタリング |

スペイシャルの3D InterOpスイートのトランスレーターは、さまざまなBIMフォーマットをインポートすることで、建築家とエンジニアのコラボレーションの重要な第一歩を踏み出すことができます。これらのフォーマットは、IFCのような標準的なものから、DXF/DWGのような商用フォーマット、Revitのようなパッケージまで多岐にわたります。例えば、BIMアプリケーションでは、多くの階があるオフィスビルの複雑なIFCモデルを素早くインポートすることができます。各階には、様々な構造要素(壁、柱、床、ドア、窓)や機械・電気システムが含まれています。

|

| IFCファイルの特定の階をフィルタリングして、壁、窓、ドアなどの構造要素のみを表示 |

3D InterOpでは、フィルターをアクティブ化して、IFCファイルに含まれる特定の情報のみをインポートできるようになりました。例えば、アプリケーションは、特定の階数や構造要素、電気、水、消火、暖房、換気、空調(HVAC)システムの関連データなどのIFCモデルをフィルタリングすることができます。3D InterOpが実現するアプリケーションは、IFCファイルに必要なデータのうち、ダウンストリームのワークフローに関連する特定のサブセットのみに直接アクセスすることができます。

3D InterOpのアップストリーム・フィルタリング機能を使用すると、建築家やエンジニアは複雑なモデルに含まれる特定の情報をより効率的に活用することができます。このような柔軟性は、特に多くのレベルのデータが埋め込まれている大規模なプロジェクトにおいて、アプリケーションの生産性を大幅に向上させます。

2. CGM ModelerによるHVACシステムの設計

オフィスビルの特定のフロアに、まだHVACシステムが設置されていないと仮定します。その特定のフロアにHVACシステムを設計するためには、エンジニアは、ダクト、通気口、送風機、パイプ、ポンプ、熱交換器などの関連コンポーネントを建築モデルに追加する必要があります。

3DInterOpとCGM Modelerの両方をBIMアプリケーションで使用して、HVACシステムを迅速に設計することが可能です。例えば、3D InterOpでは、SolidWorks、CATIA、NX、Inventor、Creoなどの商用パッケージに加えて、IGS、STP、JTなどの様々な標準CADフォーマットのブロワー、バルブ、ポンプ、コンプレッサー、熱交換器のモデルをインポートすることができます。さらに、CGM Modelerを使用すると、コマンドを作成して、ダクト、通気口、パイプなどの反復的なHVACコンポーネントを建築モデルに作成するタスクを自動化できます。その結果、エンジニアは既存の建築モデルにおいて、HVACコンポーネントを1つの設計にすばやく統合することができるのです。

3階の空調設計が完了

3階の空調設計が完了

3. バーチャルテスト:3D Precise Meshでメッシュを作成

夏の暑い日の昼間を考えてみましょう。新しく設計されたHVACシステムは、従業員にとって快適な温度に部屋を冷却し、エネルギーコストを節約することができるでしょうか。このような疑問に答えるために、エンジニアは数値流体力学(CFD)解析を行い、夏の暑い日にHVACシステムをオンにした場合の部屋の温度と気流を調べます。

このようなCFD解析をBIMアプリケーションで行うためには、まず、スペイシャルの3D Precise Meshを使って部屋のメッシュを作成する必要があります。メッシュには、壁、窓、ドアなどの構造要素だけでなく、HVACシステムのダクト、通気口、パイプ、ラジエーターなどの具体的な部品や、より詳細な解析を行うための家具やオフィス機器まで含めることができます。

|

| CFD解析のための部屋のボリュームメッシュ |

CFD解析のために部屋のジオメトリからボリュームメッシュを作成するプロセスは、特にコンポーネントや家具などの詳細が考慮される場合には困難を伴います。しかし、3D Precise Meshは、この作業を容易にする堅牢で高品質なメッシング機能を提供します。

たとえば、3D Precise Meshは、細部に応じて部屋の内側面を表現するサーフェスメッシュを自動的に作成します。構造要素だけの場合はシンプルですが、部品やオフィス機器、家具などはより複雑になります。次に、3D Precise Meshはサーフェスメッシュから部屋の内部のボリュームメッシュを作成します。この2段階のプロセスは、単にボリュームメッシュを作成するよりも強固なものです。

さらに、3D Precise Meshでは、メッシュと基礎となるジオメトリとの間に関連性を持たせることができます。このアプリケーションは、建築モデルやHVACシステムに加えられた設計変更を、自動的にメッシュに反映させることができます。その結果、建築家やエンジニアは、毎回手動でメッシュを更新することなく、ジオメトリへの設計変更を迅速に繰り返すことができます。

3D Precise Meshに組み込まれた様々なオプションにより、メッシング・プロセスをガイドすることができ、アプリケーションは迅速にジオメトリをクリーンアップし、結果として得られるボリューム・メッシュが閉じていることを確認できます。これにより、3D Precise Meshは、必要な幾何学的詳細を持つ高品質なメッシュを素早く作成することができます。

また、3D Precise Meshで作成したメッシュは、高速流などの特殊なケースを考慮して微調整することができます。部屋の中で高速な流れが発生するのは、空調システムのダクト出口がある場合です。このような場合、3D Precise Meshでは、調整可能な境界層メッシュを自動的に作成し、より正確な結果を得ることができます。

4. バーチャル・テスト:メッシュの準備

部屋のボリュームメッシュが作成された後、エンジニアはメッシュに境界条件を追加します。境界条件には、室内の壁の温度、通気口や水道管の流入・流出量、開いたドアや窓からの空気の流れ、閉じたドアや窓からの漏れ、窓からの太陽熱負荷、従業員やコンピューターなどのオフィス機器などの内部熱源などが含まれます。

5. バーチャルテスト:ソルバーの実行と結果の分析

これでエンジニアは,初期に設計した HVAC システムが暑い日に効率的に対応できるかどうかをバーチャルに判断できるようになりました。BIMアプリケーションに組み込まれているCFDソルバーに指示を出して、各部屋の温度と気流を時間ごとに計算します。エンジニアはこの結果を分析して、HVACシステムや部屋の建築構成を変更する必要があるかどうかを判断します。

メッシュと、基礎となるジオメトリの間には関連性があるため、建築モデルやHVACシステムの設計を変更しても、メッシュは自動的に更新され、新しいシミュレーションを迅速に行うことができます。このような設計の繰り返しを1回以上行うことで、高額な建設工事が始まり、設計変更が困難になる前に、HVACシステムの最適なレイアウトを実現することができます。

スペイシャルの3DInterOpトランスレータと3DPrecise Meshのメッシュ・コンポーネントのスイートにより、建築家、インテリアデザイナー、サプライチェーンバイヤー、エンジニア、技術者の複数の役割のチームが協力して、設計の「試行錯誤」テストを行うことができます。

詳細につきましては、3D InterOp・CGM Modeler・3D Precise Mesh をご覧ください。

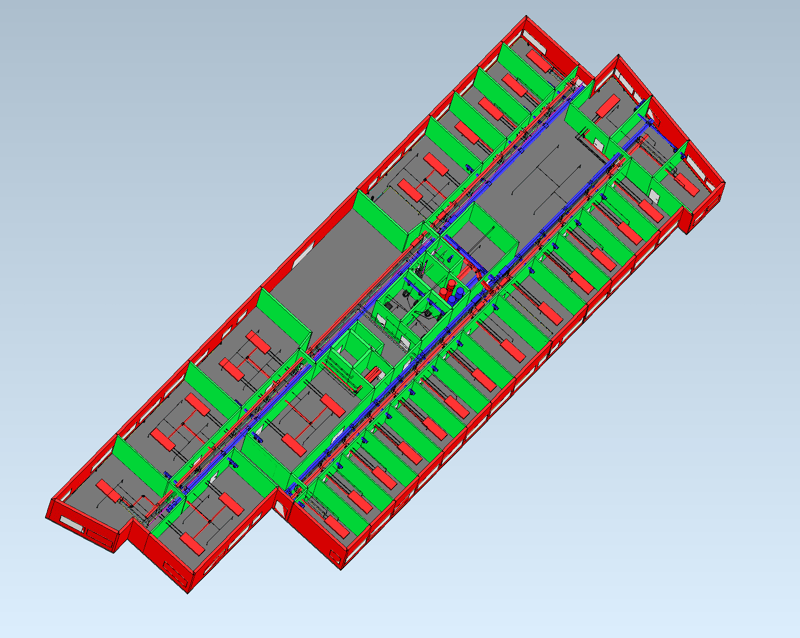

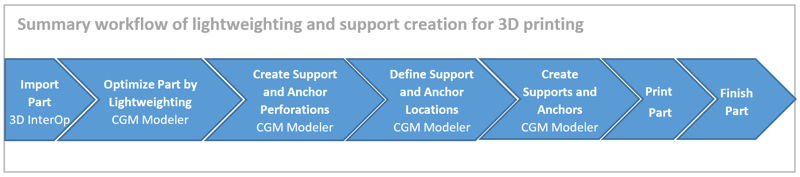

3Dプリントを加速する:

CGM Modelerによる軽量化とサポート作成の自動化

デジタル設計により、エンジニアは、重量、信頼性、外観などの使用時の性能だけでなく、製造性、最終的にはコストも含めてバーチャルパーツを最適化することができます。3Dプリント用のパーツは、従来の減法的な製造方法では得られなかった新しいデザインの可能性を秘めており、バーチャルな最適化には特に適しています。

スペイシャルのCGM Modelerを使用すると、3Dプリント用のソフトウェアアプリケーションで、サービスと製造性の両方を考慮したパーツのバーチャルな最適化を自動化することができます。具体的には、スペイシャルをご利用いただくことで、パーツの「軽量化」だけでなく、プリント中にサポートを作成することも可能となります。

CGM Modelerに組み込まれた機能により、開発者はユーザーフレンドリーな3Dプリンティングアプリケーションを素早く作成することができます。このアプリケーションでは、ソリッドボリュームを空洞化し、リブ、バットレス、さらには複雑なラティスなどの応力を支えるパターンを追加することで、必要な剛性を維持しつつ、不要な材料を素早く排除することができます。

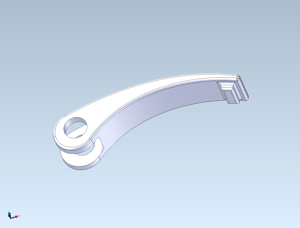

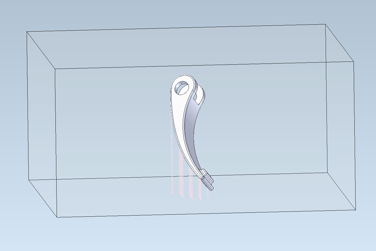

1. インポートパーツ:自転車ホイール用の通常のクイックリリースレバー

|

| 通勤・通学用自転車の一般的なクイックリリース レバー |

例えば、3D InterOpが取り込んだ、一般的な通勤用自転車の車輪に取り付けるクイックリリースレバーのCADモデルを考えてみましょう。 レバーの重量はあまり重要ではないので、ソリッドです。この部品で重要なのは、コスト、使いやすさ、頑丈さです。そのため、レバーはシンプルなデザインで、鉄やアルミの無垢材からダイキャストして機械加工することができます。

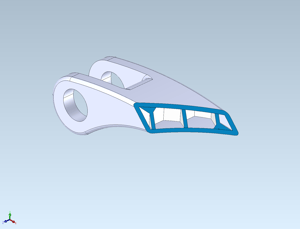

2. 軽量化による部品の最適化:内部がハニカムのシェルを作る

|

| 内部にハニカムラティスを持つシェルで超最適化された "軽量化 "自転車レバー |

しかし、ハイエンドのツーリング用の自転車で、レーシングチームを顧客とした場合を考えてみましょう。 そのようなレーシングチームでは、重量が最も重要です。 そのため、クイックリリースレバーは、できるだけ軽く、かつ機能的で、堅牢でなければなりません。 どうすべきでしょうか?

その答えが3Dメタルプリントです。3Dプリントでは、従来の製造方法では不可能だった軽量で剛性の高い部品を製造することができます。プロのレーサー向けのクイックリリースレバーの場合、内部にハニカムラティスを持つシェル構造を作ることで、剛性、ひいては堅牢性を維持しながら重量をなくすことで、オリジナルのレバーを最適化することができます。

CGM Modelerの様々なモデリングオペレーターを使って、ハニカム構造を素早く作成し、オリジナルのレバーの外面をトリミングします。その後、オリジナルのレバーを任意の厚さにシェルし、トリミングしたハニカム構造体と一体化させます。このようにして、プロのレーシングチームのためにカスタムデザインされた、軽量で剛性の高いレバーが完成しました。

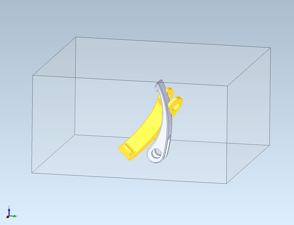

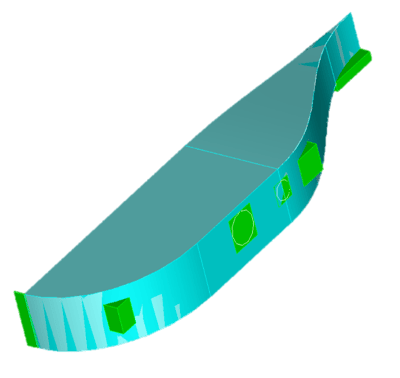

3. 3Dプリント用にパーツを配置

|

| 軽量化されたレバーをCGM Modelerで3Dプリント用に配置(配置されたレバーがハイライトされています) |

レバーを軽量化して最適化した後、3Dプリント用のバーチャルトレイに配置することができます。CGM Modelerを使用すると、ユーザーが制御する様々な幾何学的オプションに応じて、アプリケーションがユーザーに適した向きを選択し、サポート材を最小限に抑えることができます。

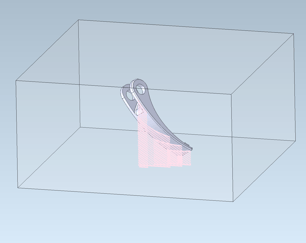

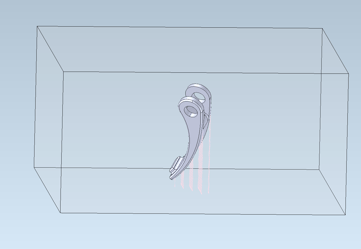

4. 3Dプリント用のパーフォレーション・パターンとサポートとアンカーの作成

|

| CGM Modelerで作成された軽量化レバーのサポート |

これで、3Dプリントアプリケーションのユーザーは、CGM Modelerを使って、軽量化されたレバーを印刷中に保持するサポートを作成するプロセスを開始することができます。サポートは、パーツを固定するだけでなく、十分な熱伝導を確保して熱反りを最小限に抑え、プリント後の剥離やバリ取りを容易にします。CGM Modelerの新しいサポートオペレーターを使えば、単純なものから角度のあるものまで、様々なパーフォレーションパターンや取り付け方法のサポートを簡単に作成することができます。

|

| CGM Modelerで作成された軽量化レバーのサポート |

サポートとアンカーの最初のパターンはCGM Modelerで作成します。この例では、すべてのサポートとアンカーに対して1つのパターンしか作成していません。しかし、熱の伝達や剥離を助けるために、個々のサポートやアンカーに応じて多数のサポートパターンを作成することができます。次に、CGM Modelerは自転車のレバーのいくつかの取り付け位置を定義します。そしてCGM Modelerは、自転車のレバーとパーツの下にある保持トレイの間に、一連のシンプルで角度のあるサポートとアンカーを作成します。これらのサポートとアンカーは、プリント中にパーツを保持すると同時に、パーツから熱を逃がして反り返りを防ぎます。

5-6: パーツのプリントと仕上げ

これで、最適化されたレバーは剛性を維持し、適切なサポートとアンカーを定義して、プリントの準備が整いました。プリント後、サポートは簡単に取り外すことができ、レバーの仕上げ(バリ取りなど)を行うことができます。これですぐに使用できます。新しい高性能、軽量、クイックリリースレバーで、レーシングチームのお客様が大成功を収めることを願っています!

詳細につきましてはCGM Modelerをご覧ください。

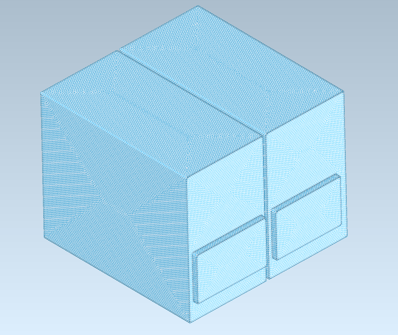

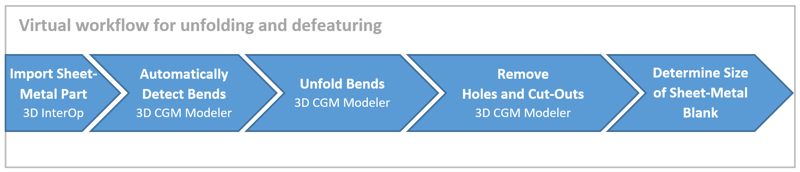

板金製造の高速化:

スペイシャルのCGM Modelerで曲げを素早く検出し、パーツを展開

板金はブラケットや筐体、ダクトや車体など、さまざまな産業分野で使われています。 板金設計の重要な要素は、製造工程をバーチャルに逆行させてCADパーツを展開し、元の板金を平らにすることです。その後、フィーチャーを削除し、板金の正確なサイズを決定して、自動切断のために標準の板金に最適にネストすることができます。

スペイシャルの強力なCGM Modelerを使用することで、曲げの検出やバーチャルな曲げ戻しからデフューチャリングまで、板金部品のワークフロー全体をあらゆるCAD-CAMソフトウェアアプリケーションに実装することが可能です。

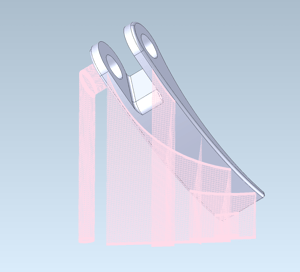

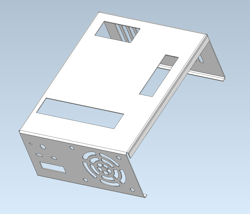

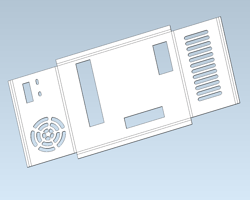

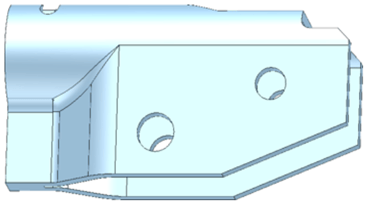

|

| シートメタルから製造されたデスクトップコンピュータの筐体 |

1. パーツのインポート:デスクトップコンピュータ用のシートメタル筐体

例えば、デスクトップコンピュータの板金製の筐体を考えてみましょう。 筐体には、電気的な接続やアクセス、冷却のためのさまざまな穴やその他のカットアウトがあります。

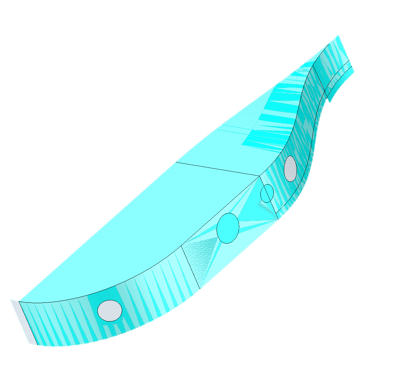

2. 曲げの自動検出

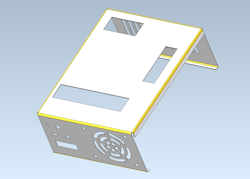

|

| CGM Modelerで検出されたコンピュータ筐体の円筒形の曲げ |

CGM Modelerは、モデル内の円筒形の曲げを自動的に検出することで、筐体の曲げ戻しとデフィーチャリングのプロセスを開始します。曲げを検出するプロセスは様々なオプションで制御されており、アプリケーションの柔軟性を最大限に高めています。曲げが検出されると、曲げオブジェクトが作成され、アプリケーションは各曲げのタイプ(円筒形または円錐形)、半径(最小および最大)、曲げ角度などの幾何学的特性を照会することができます。

|

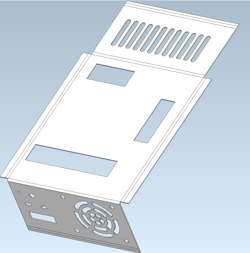

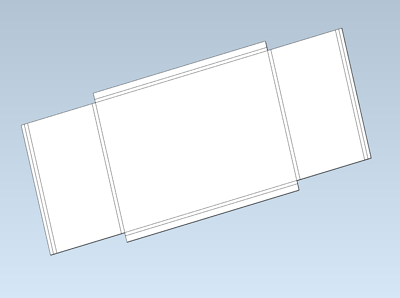

| 曲げ戻しの工程途中:数回の曲げ戻しを展開 |

3. 曲げの展開

CGM Modelerが曲げを検出した後、筐体を展開する準備が整います。CGM Modelerの追加機能であるアンベンド演算子は、検出された各曲げを順次展開していきます。演算子のいくつかのオプションパラメータは、曲げ戻しプロセスを制御します。

|

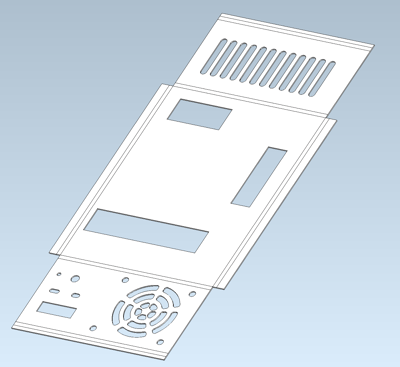

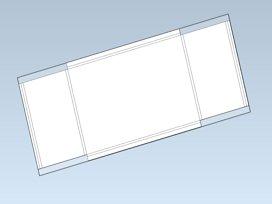

| 曲げ戻し工程完了:すべての曲げを展開 |

|

| フィーチャー除去の工程途中:穴の除去 |

4. 穴とカットアウトの除去

コンピュータの筐体を展開した後、CGM Modelerは穴などのカットアウトを取り除き、元のシートメタルブランクを取得します。このようなフィーチャー除去のプロセスは、曲げ戻しと同様のプロセスで行われます。 まず、CGM Modelerに組み込まれた特徴検出機能により、穴やカットアウトを検出します。 次に、穴やカットアウトを順次除去していき、元の展開された筐体の外周だけが残ります。

|

| フィーチャー除去の工程完了:すべてのフィーチャーを除去(穴、カットアウト) |

|

| 展開/デフューチャリングしたコンピュータ 筐体にオーバーレイされた板金ブランク |

5. シートメタルブランクのサイズを決める

すべての穴やカットアウトを除去した後、CGM Modelerを使用して、コンピュータの筐体を製造するために必要なシートメタルブランクのサイズを決定します。展開・デフューチャリングされた筐体の外周からバウンディングボックスを作成します。このバウンディングボックスにより、シートメタルブランクの最小サイズが決定されます。ブランクのサイズが決定すると、アプリケーションはこのブランクやその他の展開・デフューチャリングしたデザインを、自動切断用の標準的なシートメタルロールに配置・ネスティングすることができます。この例では、CGM Modelerは、最初の曲げの検出とその展開から、穴やその他のカットアウトの除去、そして筐体を作るために必要な板金ブランクの最終決定に至るまでの、板金筐体の曲げ戻しとデフィーチャリングのワークフロー全体を処理します。

詳細につきましてはCGM Modelerをご覧ください。

詳細につきましてはCGM Modelerをご覧ください。

テッセレートされたジオメトリをさける方法をみつける:

スペイシャルが多面体モデルの標準形式のエッジと面の認識をサポート

CADジオメトリの従来の境界表現(BREP)モデルは、CAD業界全体に広く行き渡っており、その正確さには定評があります。しかし、時にはそのような正確さは必要なく、代わりに処理速度が求められることもあります。これは、多くの独立した部品で構成される大規模なモデルに特に当てはまります。さらに、BREPジオメトリは、特に下流のワークフローでは利用できないことがよくあります。その代わりに、テッセレーションされたジオメトリ(例:STLファイル)のみが利用可能です。

ポリゴンモデルはソリッドBREPモデルの精密さに欠けるため、テッセレーションされたジオメトリの標準形式のエッジや面などのフィーチャーを堅牢に検出できないことが、ポリゴンモデルの歴史的な欠点の1つでした。標準形式のエッジと面は、多くの場合、穴、ポケット、ボス、ベンドなどの重要な要素を定義します。これらは、追加の処理のためにCAD / CAMアプリケーションで識別される必要があります。

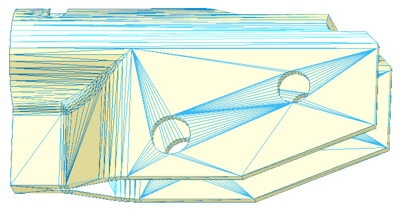

シートメタルをレーザー切断する製造アプリケーションでは、レーザーを照射したロボットアームの動きを3次元空間で指示するために数値制御(NC)コードを生成します。このようなアプリケーションでは、ユーザーは、切断すべきすべての形状(通常は、穴やスルーポケットのエッジ)を介してロボットの先端を仮想的に指示します。しかし、ポリゴンデータ構造では、「三角形の集まり」しか認識できません。正確なBREPがないテッセレーションモデルでは、ツールはどのようにしてそのようなフィーチャーのエッジを見つけるのでしょうか?

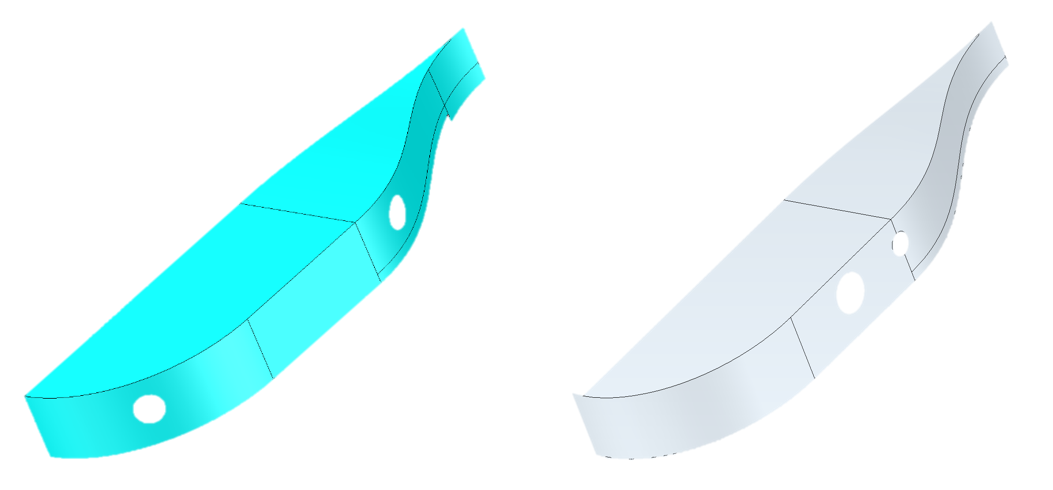

|

| CGM Polyhedraによるエッジ検出前 |

スペイシャルのポリゴンモデリングエンジン「CGM Polyhedra」にその答えがあります。CGM Polyhedraは、アプリケーションがテッセレーションされたモデルの標準形式エッジと面を堅牢に検出できる「セグメンテーション」演算子を提供します。その結果、アプリケーション開発者は、穴、ポケット、ボスなどの高次の特徴の検出をアプリケーションに実装することができます。

新しいセグメンテーション演算子が機能する一般的な例としては、板金フランジのフィレットのテッセレーションモデルのエッジと穴です。

|

| CGM Polyhedraによるエッジと面の検出後 |

この場合、元のポリゴンモデルには三角形しか存在していません。もちろん、ユーザーには直線のエッジや穴の境界線などのフィーチャーは見えていますが、ポリゴンのデータ構造は、これらのフィーチャーを本質的に認識しません。

CGM Polyhedra の新しいセグメンテーション演算子で処理した後の同じポリゴンモデルを見てみましょう。エッジ、ベンド、溶接フィレットなどの直線や曲線、貫通穴の円弧が素早く検出されますが、元のテッセレーションモデルはそのまま残っています。

詳細につきましてはCGM Polyhedraをご覧ください。

CADワークフローの並列化を実現:

3D ACIS Modelerでのエンティティ比較により、同一モデルへの複数の設計変更を迅速に調整可能

複雑なバーチャル・エンジニアリング・プロジェクトでは、多くの場合、技術的な製図者とエンジニアが複数の部門やタイムゾーンで共同作業を行う必要があります。最新のCADアプリケーションでは、一般的に並列ワークフローが可能です。しかし、自動車のボディなどのプロジェクトでは、複数の設計者が異なる局面で作業することが問題になることがあります。

例えば、同じCADモデルを2人の製図者が作成した場合、同じボディを異なるタイミングで重複して作成してしまうことがあります。その結果、同じモデルに対して異なる製図者が行ったデザイン変更を調整することが困難になることがあります。

スペイシャルの3D ACIS Modelerは、同一モデルへの変更の影響を軽減する機能を提供します。具体的には、3D ACIS Modelerは「エンティティ比較」を提供し、モデル内の同じボディに対する異なる変更を自動的に視覚化し、素早く調整することができます。これにより、開発者は、そのような比較を計算するための一連のブーリアン演算でのアプリケーションの依存を減らすことができます。

例として、スプラインのエッジと2つの穴で定義された曲面を持つ、シンプルなデザインのモデルを考えてみましょう。このモデルが、自動車のフェンダーのデザインの始まりだとします。このケースでは、2人の製図者がフェンダーのジオメトリを微妙に変えています。これは、スペースが非常に限られている複雑な、体積が小さくなるようなモデルのデザインを繰り返しているときによく起こることです。

同一モデルの2つのバージョン

同じモデルの2つのバージョンが重なっています。具体的にどこで重なっているのか、どのような幾何学的エンティティ(面やエッジなど)が関係しているのか。このような情報は、同じモデルの2つのバージョンを調整するのに非常に有用です。

同一モデルの重ね合わせ – オーバーラップ領域の特定が困難

3D ACIS Modelerは、オーバーラップする幾何学的エンティティの領域を、バウンディングボックスを使って自動的にピンポイントで指定することができるようになり、CADアプリケーションがそれをハイライトすることができるようになりました。これにより、異なる地域にいる製図者やエンジニアは、オーバーラップしている領域を迅速に視覚化し、2つの異なる設計バージョンをどのように調整するかを決定し、1つの統一された設計を実現することができます。

同一モデルの2つのバージョン間で3D ACIS Modelerによって特定されたオーバーラップの領域

3D ACIS Modelerが並行設計プロセスにおいてジオメトリのオーバーラップなどの障害を自動的に取り除き、コストと時間の両方を削減する方法については、スペイシャルチームにご相談ください。

3D ACIS Modelerが並行設計プロセスにおいてジオメトリのオーバーラップなどの障害を自動的に取り除き、コストと時間の両方を削減する方法については、スペイシャルチームにご相談ください。

3D ACIS ModelerでCADをすばやく 簡略化:

マルチスレッドと標準形式から標準形式への簡略化

パラメトリックなNURBSベースのジオメトリは CADアプリケーションで広く使われており、方程式で定義される標準形以上に、無数の2Dおよび3Dのジオメトリを作成することができます。しかし、CADアプリケーションの開発者やユーザーは、NURBSで定義された曲線やサーフェスなどのジオメトリを、よりシンプルな標準形式に素早く変換したいと思うこともあります。また、高次の標準形状を低次に変換したいというニーズもあります。いずれの場合も、簡略化することで、メモリ使用量を大幅に削減できるモデルになります。

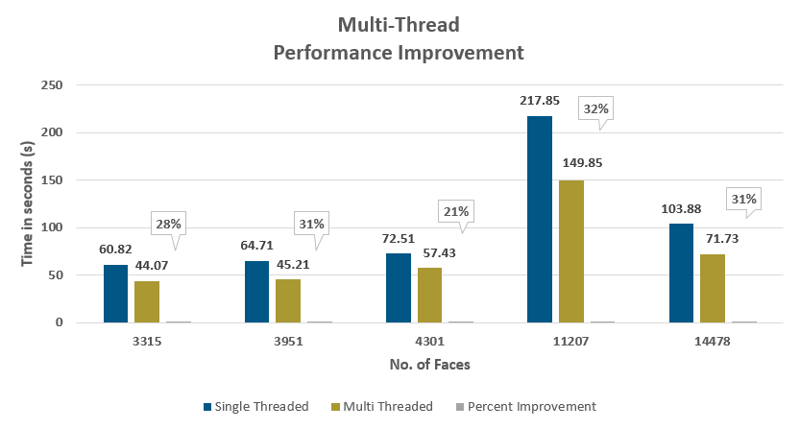

これまで、3D ACIS Modelerは、「NURBSから標準形式への簡略化」をシングルスレッドで提供してきました。今回のリリースで3D ACIS Modelerは、「標準形式から標準形式への簡略化」の提供だけでなく、「NURBSから標準形式」および「標準形式から標準形式」の両方の簡略化において、マルチスレッドパフォーマンスを実現しました。その結果、3D ACIS Modelerを搭載したCADアプリケーションのユーザーは、様々な種類のジオメトリを、これまで以上に迅速かつロバストに簡略化することが可能になりました。

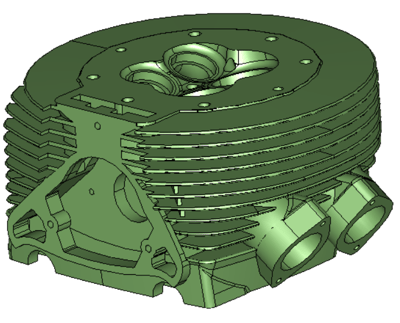

3D ACIS Modelerのマルチスレッド簡略化によるパフォーマンスの向上の例として、自動車エンジンの4バルブシリンダーヘッドのモデルを考えてみましょう。このモデルには2569個のNURBS面があります。これらの面をシングルスレッドで簡略化した場合、38秒で1089個のNURBS面と2570個の単純な標準面(平面、円筒、円錐、球、トロイダルなど)が得られました。しかし,マルチスレッド(スレッド・ホット)による簡略化では,同じ結果がわずか27秒で得られ,約29%の速度向上が見られました。

2569個のNURBS面を持つシリンダーヘッド:マルチスレッドによる簡略化=27秒、シングルスレッドによる簡略化=38秒

このような性能は、さまざまなモデルで一貫しているのでしょうか?答えは、「イエス」です。面の数が3000から15000までのモデルでは、21%から32%の間で速度が向上しました。平均して、マルチスレッドの簡略化では約30%の性能向上が期待できます。その結果、簡略化されたCADモデルの下流のユーザーは、これまでよりも早く作業を開始することができます。

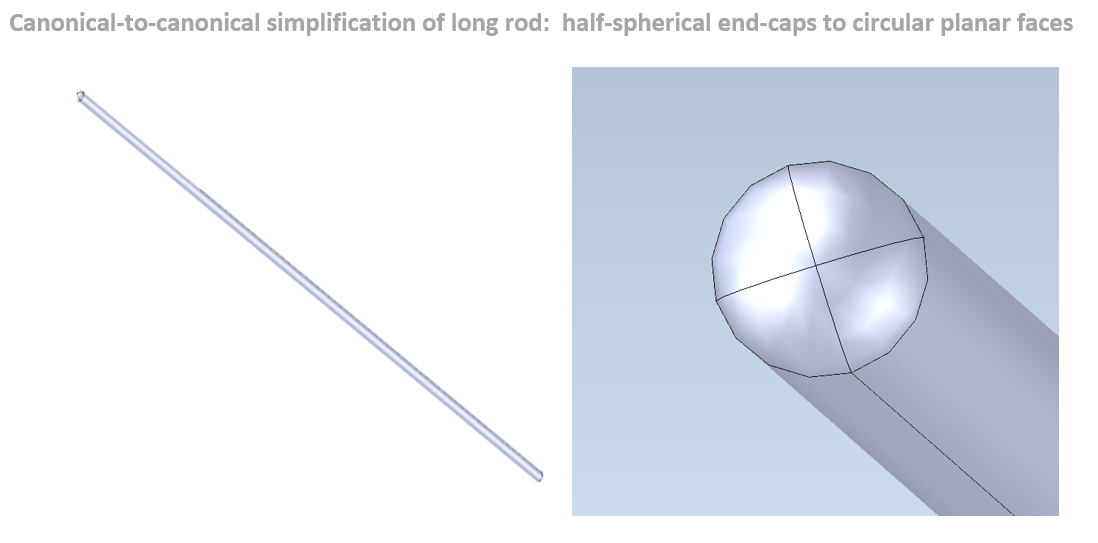

NURBSから標準形式への簡略化に加えて、3D ACIS Modelerでは標準形式から標準形式への簡略化(シングルおよびマルチスレッド)が可能になりました。一般的には、高次から低次への標準形式ジオメトリの簡略化が行われます。

例として、両端に球形のキャップが付いている非常に長い円筒形の棒があります。この棒はその端の寸法に比べて非常に長いため、球形のキャップは平面の円形のキャップとして扱うことができます。このような状況は、エンドキャップの高さの公差により平面キャップに単純化できる場合に生じる可能性があります。また、バーチャルリアリティ用のアプリケーションでシーンを構築する際に、球状のエンドキャップが提供するディテールが不要な場合もあるでしょう。いずれの場合も、3D ACIS Modelerでは、キャップを半球体から円形の平面に簡略化することができます。

必要に応じてジオメトリを簡略化するための3D ACIS Modelerの新しい拡張機能を是非ご確認ください。詳しくはアカウントマネージャーにお問い合わせください。

必要に応じてジオメトリを簡略化するための3D ACIS Modelerの新しい拡張機能を是非ご確認ください。詳しくはアカウントマネージャーにお問い合わせください。

2021 1.0.1 その他のハイライト

3D InterOp:

- JTインポート時の複数の詳細レベル (Level of Detail, LOD) のサポート、COLLADA、FBX、OBJ、JTインポート時のビジュアルマテリアルのプロパティのサポート

- SOLIDWORKSからの穴パターンの抽出

- DXF / DWG図面の読み取りの機能強化

- ファセット化されたBREPデータをSTEPからビジュアリゼーションとして抽出し、CGMの弦偏差を介してBREPフォーマットのテッセレーションを調整するための制御を行う

アップデートの詳細は 3D InterOp Release Notes をご参照ください。

CGM Modeler:

- フィーチャー認識でテーパー穴の認識に対応

- インポートされたアセンブリのフラット化に関するパフォーマンスの向上

アップデートの詳細は CGM Modeler release notes をご参照ください。

3D ACIS Modeler:

- インクリメンタルファセットのサポートにより、編集したモデルを素早く視覚的にリフレッシュが可能に

- 面取りの検出の改善

アップデートの詳細は 3D ACIS Modeler release notes をご参照ください。

3D Precise Mesh:

- 境界レイヤーメッシュの改善:非多様体エッジへの拡張とサブドメインごとのサイズコントロール機能の強化

- 離散CADデータからのサーフェスメッシュの改善

- フルパッチの独立性をハイパーパッチの境界にまで拡張