2022 1.0 デジタル歯科と板金製造のためのデータ準備、PMI交換の改善、ACISマルチスレッドの簡素化、など

Release Highlights:

- デジタル歯科のためのモデリングとデータ準備。CGM Polyhedraでアンダーカットフィリングや歯冠が簡単に作成可能に

- 板金パーツの曲げ戻しをさらにスピーディーに:自動曲げ戻し

- 有限要素結果をより迅速に取得:3DACISモデラーによる中間サーフェスシートボディの作成

- 3D ACIS Modelerの並列化を簡単に実装:ACISワークフローの迅速なマルチスレッド化

- 小規模から大規模までをカバーするInterOpのインポート:CGMベースのアプリケーションへの大規模モデルのインポート

- 3D InterOpでインダストリー4.0を実現:許容範囲モディファイアのインポート

- 3D Precise MeshによるCFDワークフローの拡張:自動化された堅牢な境界レイヤー

- 2022 1.0のその他のハイライト

デジタル歯科のためのモデリングとデータ準備 : CGM Polyhedraでアンダーカットフィリングと歯冠を容易に生成

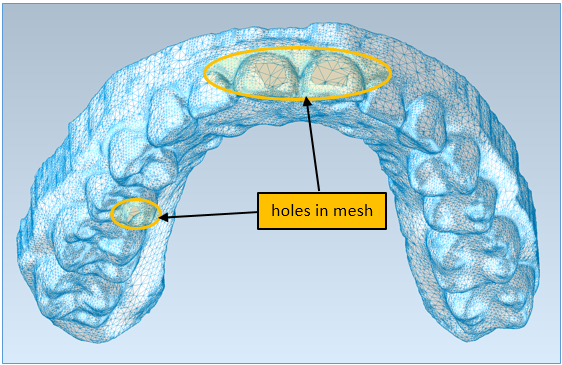

メッシュで構成されたテッセレーションモデルは、歯科業界をはじめとする様々な業界の最新ワークフローで広く利用されています。従来のエンジニアリングデザインや製造アプリケーションで見られる精密なソリッドジオメトリとは異なり、メッシュジオメトリは、歯科やその他の医療アプリケーションで人体をモデル化する際に見られる有機的な解剖学的形状に最適です。

しかし、テッセレーションモデル(多くの場合、STLファイル形式)は、いわゆる「ダーティ」なモデルとして品質問題が発生しやすいことが知られています。例えば、構成する三角形間のメッシュの接続性が損なわれ、非ウオータータイトのメッシュになったり、三角形の法線が正しくなかったり、三角形が重なったり、三角形間に隙間ができたりすることがあります。そのため、テッセレーションされたモデルを修復し、正しいメッシュを作成することが求められています。

さらに、ヒーリング後には、従来のソリッドジオメトリと同様に、メッシュジオメトリの編集や修正が必要になることがよくあります。例えば、ワークフローに応じて、メッシュを拡大縮小したり、メッシュの境界を抽出したり、2つのメッシュを結合したい場合などです。

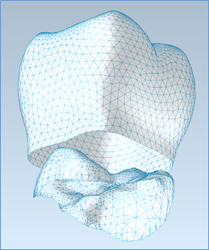

CGM Polyhedraには、メッシュ間のギャップを埋める新機能や、ドラフトアングルでポリラインをスイープしてメッシュを作成/修正する機能など、メッシュジオメトリのヒーリングと修正の両方を行う強力なツールがあります。CGM Polyhedraのこれらの新機能は、以下のような歯科での3つのワークフローで最もよく示されます。

- 顎のテッセレーションモデルにおいて、上流側のスキャンが不十分な場合に発生する不規則な穴の形で開いた領域を埋める。

- 歯と顎の間の凹状のアンダーカット領域をポリ押し出しとスイープで埋める。

- 2つのメッシュの境界の間の領域を埋めることにより、クラウンのテッセレーションモデル(歯のキャップ)とルートのテッセレーションモデル(歯根)をスムーズに結合します。

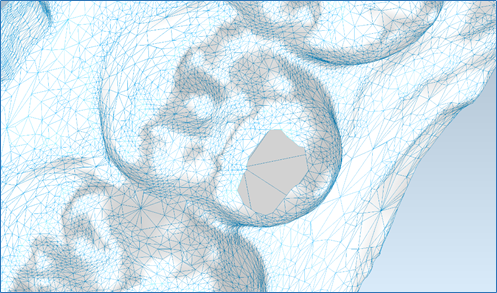

1. メッシュの非平面的な穴を埋める:上顎のメッシュの穴

|

| 三角形が欠けたメッシュに非平面的な穴がある上顎のテッセレーションモデル |

|

|

第一大臼歯の穴の拡大図ooth |

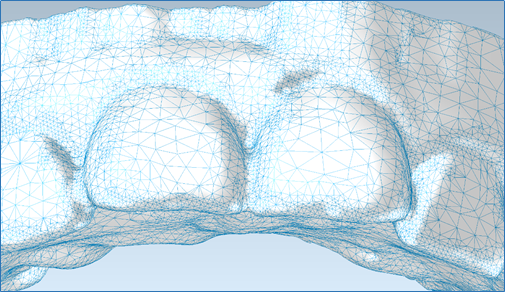

結果として得られた顎の閉じたメッシュは、すべての穴が埋められていることを明確に示しています。必要に応じて、さらにスムージングを施すことができます。これでこの顎は、次に説明する下流の歯科ワークフローの準備が整いました。

|

|

|

前歯の穴の拡大:穴を埋める |

第一大臼歯の穴のズーム:穴を埋める |

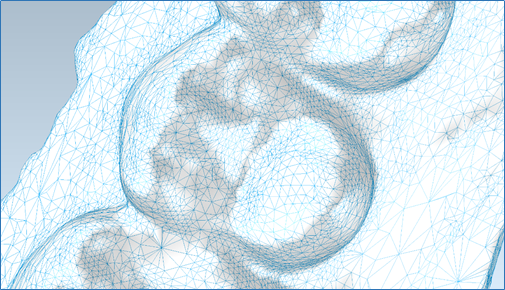

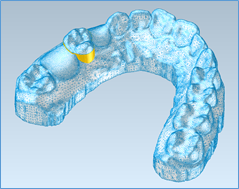

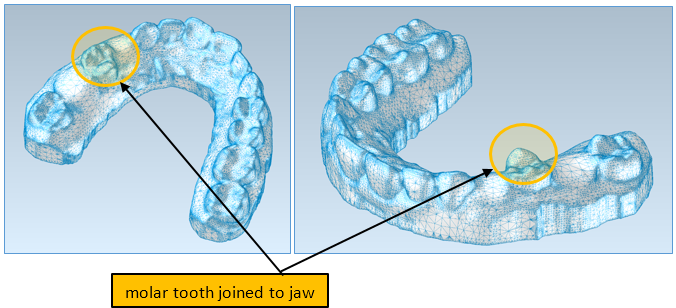

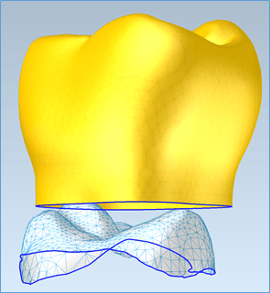

2. 凹面のアンダーカット領域を埋める:ポリ押出しとスイープによる歯と顎の接合

|

|

歯と顎のアンダーカット領域 |

歯のモデリングでは、歯と顎の間のアンダーカット領域を埋める必要がある場面が複数あります。凹状のアンダーカットスペースをそのままにして、そのような歯と顎の構成に合わせて歯のガイドを設計すると、ガイドのフィット感に問題が生じます。このようなフィリングには、ポリラインの押し出しが使用でき、また、ドラフトを伴う場合、ポリスイープを使用できます。

押し出しやスイープを行う前に、穴埋めと同じ工程で各メッシュをヒーリングします。

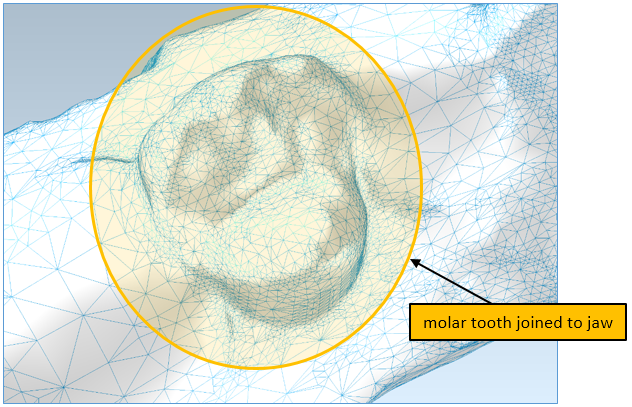

これで、2つのメッシュ(臼歯と顎)の間のアンダーカット領域を埋めることができます。 まず、臼歯の外側の境界またはシルエットがメッシュから抽出され、顎の上に投影されます。 次に、一連のブーリアン演算によって、臼歯の下部と顎の間にアンダーカット領域(メッシュ)が作成されます。

臼歯と顎の間のアンダーカット部分

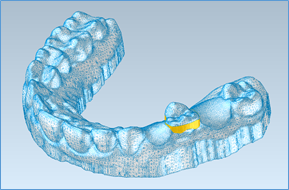

いくつかのシナリオでは、アンダーカットにドラフト角度をつけることが要求される場合があります。これは、アンダーカットの境界をドラフト角度でスイープすることで実現できます。この場合、アンダーカット領域の上部境界を抽出して、そのすぐ下に投影します。そして、投影された境界の周囲にCGM Polyhedraの新機能を使ってドラフト角の浅いスイープ領域を作成します。このスイープ領域はメッシュでもあり、アンダーカット領域と顎の間をより滑らかに、より有機的に移行させます。

アンダーカット領域と顎の間のスイープ領域

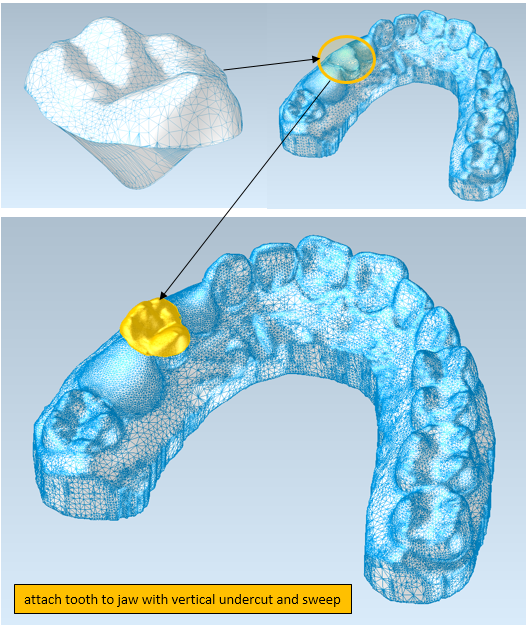

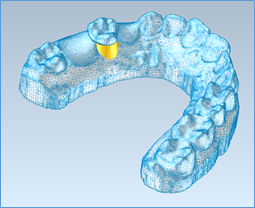

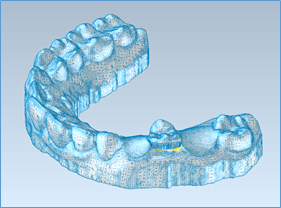

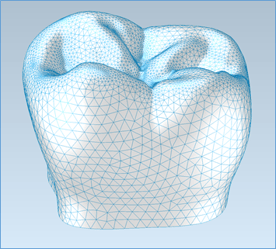

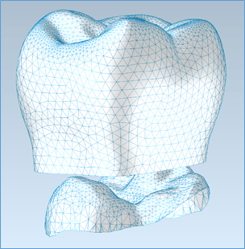

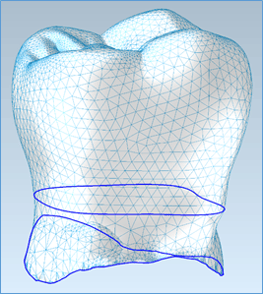

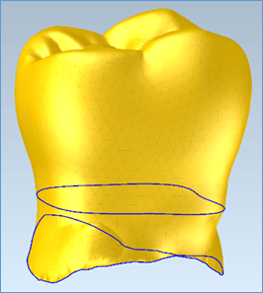

3. 2つのメッシュをなめらかにつなぐ:2つの境界線の間の領域を埋めて、クラウンとルートを結合する

最後のワークフローでは、クラウン(歯冠)とルート(歯根)の境目をスムーズに接合します。歯冠が歯根を覆っていることから、キャッピングと呼ばれます。

Crown and root meshes

次に、CGM Polyhedra は 2 つの境界線をスムーズに結合し、2 つのメッシュを結合します。その結果、歯冠が歯根にスムーズに固定されるようになりました。

全体として、3つのデジタル歯科ワークフロー(穴埋め、アンダーカット充填、キャッピング)は、CGM Polyhedraの新機能によって簡素化されています。さらに、CGM Polyhedra の新しいヒーリング機能とモデリング機能は、歯科以外の業界にも適用が可能です。CGM Polyhedraを使用して歯科用アプリケーションで同様のワークフローを実現する無数の方法について、詳しくはスペイシャルにお問い合わせください。

詳細につきましては CGM Polyhedraをご覧ください。

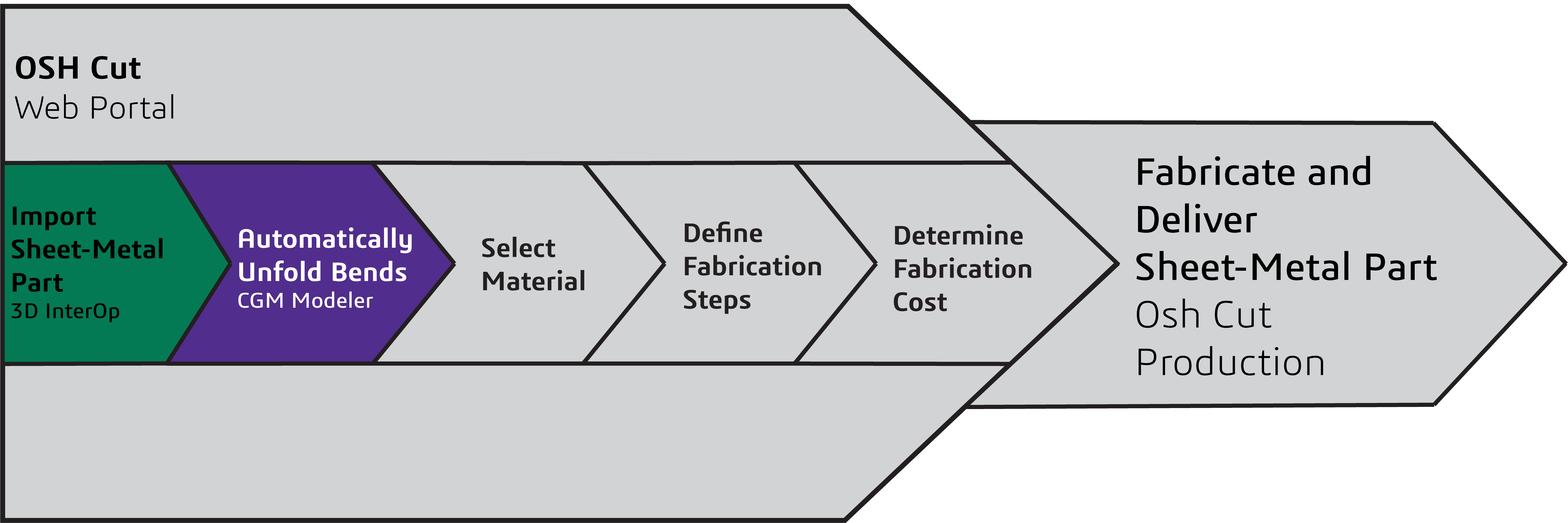

板金パーツの曲げ戻しをさらにスピーディに : 自動曲げ戻し

板金は、ブラケットや筐体からダクトや車体に至るまで、無数の産業用途で使われています。

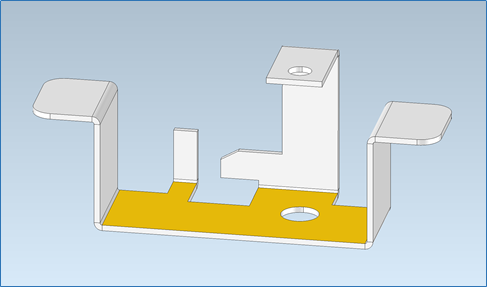

板金部品の製造プロセスで重要なステップは、製造プロセスをバーチャルに逆行させて、デジタル板金部品の曲げを解除し、元の板金デザインを平らにすることです。CGM Modelerの新機能では、このような板金部品の曲げ戻しを高速かつ自動的に行うことができます。

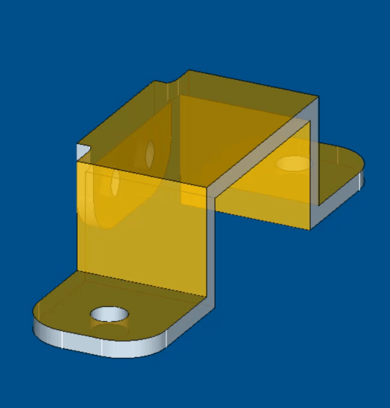

|

|

典型的な板金部品:任意の平面を選択する |

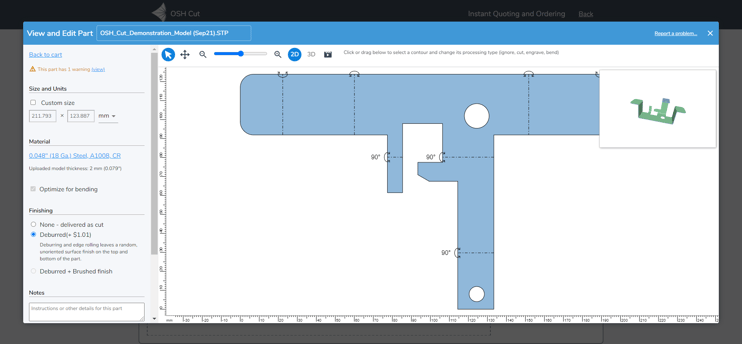

次の図のような典型的な板金部品を考えてみましょう(板金部品提供:OSH Cut LLC)。この板金部品は、2つの簡単なステップで自動的に展開することができます。最初に、最初の図に示すように、平面が選択されます。 任意の平面が選択可能です。

|

| 典型的な板金部品:曲げを自動的に検出し、ワンステップで展開する |

次に、選択された平面をCGMの新しい自動曲げ戻し演算子に入力します。この演算子は自動的に部品を横断し、すべての曲げを検出して、それぞれの曲げを解除します。このプロセスは非常に高速です。実際、あまりにも高速なため、ビデオで紹介するのは困難です。

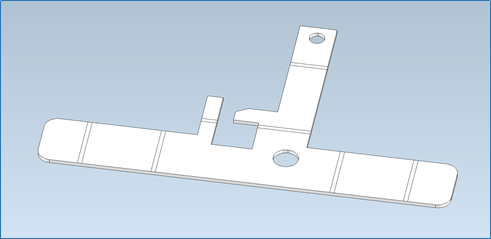

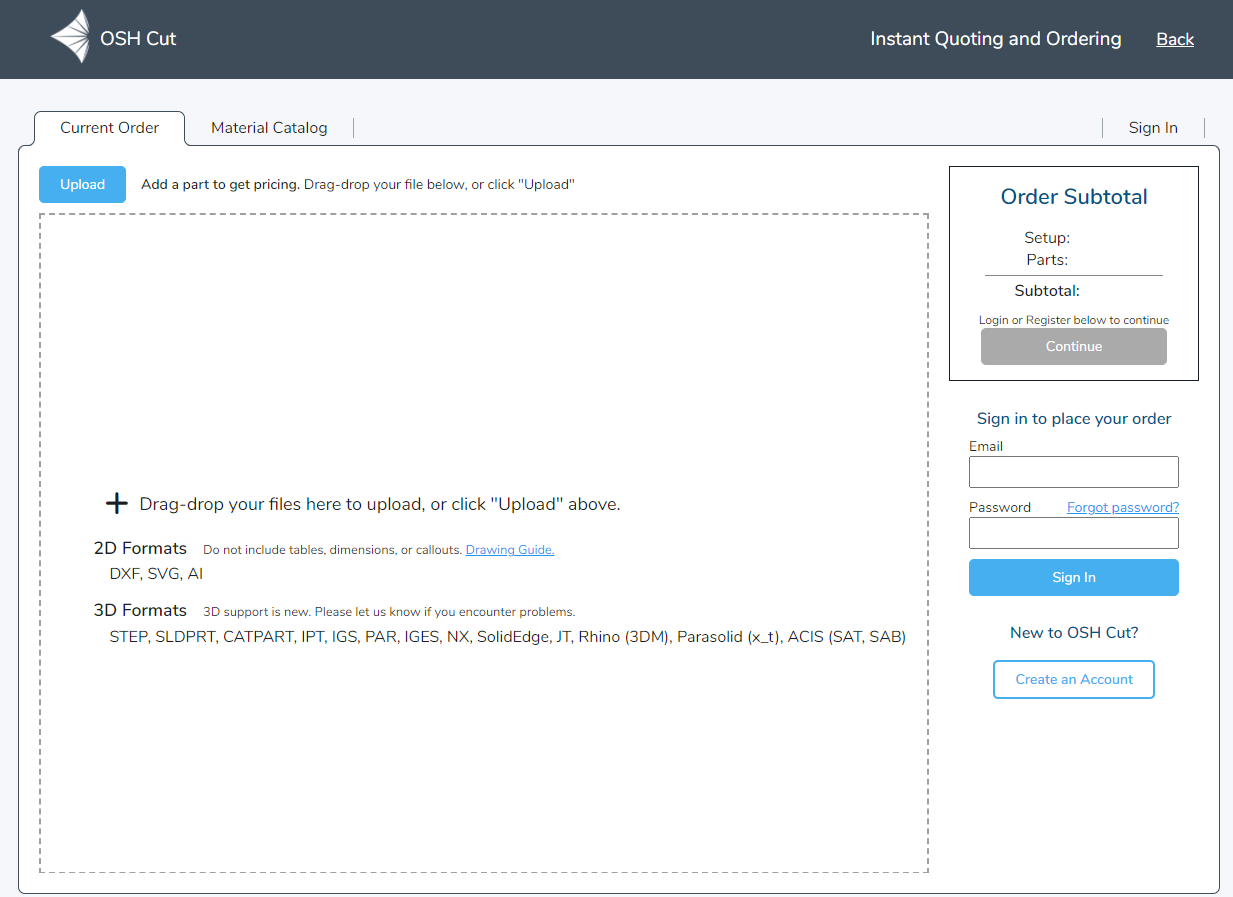

スペイシャルの強力なCGM Modelerを使って、板金部品のインポートと曲げ戻しのための仮想ワークフロー全体をあらゆるCAD-CAMソフトウェアアプリケーションに実装することができます。たとえば、次の図は、スペイシャルのご利用で可能となった、OSHCut社の板金パーツのコスト見積もりと製造のためのWebポータルと、それに続くワークフローを示しています。t.

|

| OSH Cut のweb ポータル: ユーザーインターフェース |

次に、厚さと材料を選択します。この場合は、0.12mm(0.048in、18ゲージ)の冷間圧延鋼を使用しました。 この板金部品の製造価格はUS $ 10.29です。 その後、顧客がパーツ注文を選択すると、部品は数日で顧客の玄関先に届けられます。

CGM Modelerによるデジタルマニュファクチャリングワークフローの自動化の詳細につきましては、スペイシャルにお問い合わせください。

詳細につきましては CGM Modeler をご覧ください。

有限要素法の結果の取得がより迅速に:

3D ACISモデラーを使用した中間サーフェスシートボディの作成

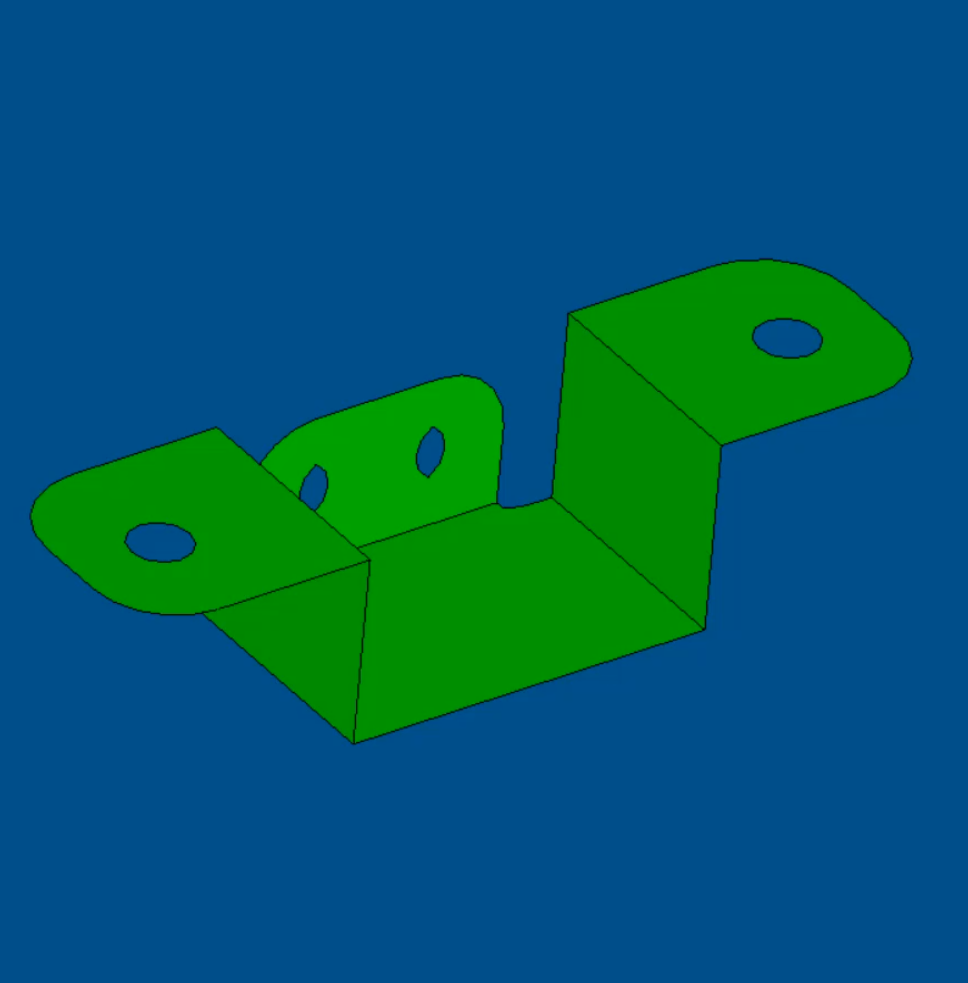

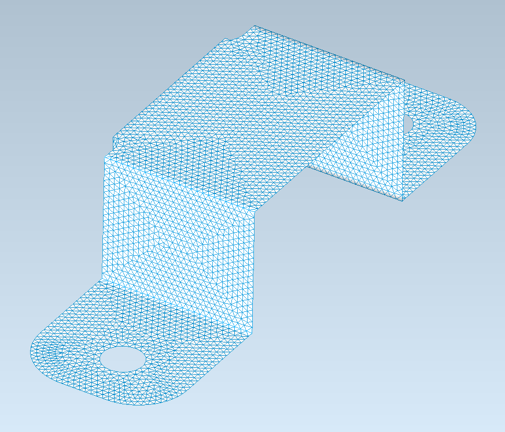

最新のリリースでは、3D ACIS Modelerは、新しい関数 api_make_mid_sheet_body により、ソリッドボディの厚さを持つ面における中間面のシートボディを抽出する機能を導入しました。

api_make_mid_sheet_body の例では、入力されたソリッドボディ、壁厚を持つシートメタル部品、そして出力された新しいシートボディは、元のソリッドボディの向かい合った面の間の中間面であることを示しています。.

|

|

中間面のシートボディの作成: 板金部品のソリッドボディを入力

しかし、なぜ薄壁のソリッドボディの対向面から中間面のシートボディを作成する必要があるのでしょうか。

その良い例が、コンピュータ支援エンジニアリング(CAE)アプリケーションにおける有限要素(FE)ワークフローです。薄壁で構成された部品形状を持つ一部のモデルでは、FEシミュレーションにおいて、ソリッド要素の代わりにシェル要素を使用することで、解答精度の面でも、要素数の面でも、そしてそれゆえの解答効率の面でも、十分な効果を発揮します。

そのため、3D ACISモデラーが薄壁形状の対向面間の中間面を簡単かつ迅速に抽出できるようになったことで、FEのワークフローが大幅に簡素化されました。複雑な薄壁部品の対向する面のペアごとに中間面を抽出するために、手動で一連のモデリング操作を行う代わりに、CAEアプリケーションのユーザーは、ユーザーインターフェースのボタンをクリックするだけで、ACIS対応のワークフローを起動して中間面を抽出することができます。その後、中間面をシェル要素でメッシュ化し、例えば構造解析の場合は、荷重や境界条件を適用して解を素早く算出することができます。

ACISにより可能なFEワークフローが簡素であることを示す具体的な例として、シートメタル部品がソリッドボディで表現されている例があります。api_make_mid_sheet_body 関数を使って、対向する面の間の中間面のシートボディを抽出しました。このシートボディは、スペイシャルの3D Precise Meshを用いて構造用シェル要素と簡単にメッシュ化することができ、適切な境界条件と荷重を適用して最終的な解を得ることができます。その際、CAEエンジニアが苦手とするモデル作成作業である、中間面を抽出するための時間のかかる手動モデリング操作は必要ありません。

元のソリッドボディの中間面を持つシートボディの有限要素メッシュ

3D ACIS Modelerが、薄壁のソリッドボディから中間サーフェスを抽出することで、FEなどの下流ワークフローをどのように簡素化できるか、詳細についてはスペイシャルに直接お問い合わせください。

詳細につきましては 3D ACIS Modelerをご覧ください。

3D ACIS Modelerの並列化を簡単に実装 : ACISワークフローの迅速なマルチスレッド化

ACIS依存のワークフローをマルチスレッドで並列化するためのツールは、ACISスレッド管理の形で長年にわたって3D ACIS Modelerに搭載されてきました。しかし、ACIS スレッド管理ツールは、一見単純なワークフローであっても、アプリケーション開発者が簡単に実装できるものではありませんでした。

今般の3D ACIS Modelerの最新リリースでは、新しい「ヘルパー」関数である api_process_mt が利用可能になり、ACISデータと関数を含むマルチスレッドで主に独立したワークフローの実装が大幅に簡素化されました。実際、スペイシャルはこのヘルパー関数を使用することで、3D ACIS Modelerの新しいマルチボディークラッシュ関数の api_n_body_clash を実装いたしました。

A. 新しいヘルパー関数 : api_process_mt

ACISに依存したワークフローの典型的なC++コードパターンは、ACISデータを使ってタスクを実行するためにACIS関数を繰り返し呼び出すforループです。(例えば、ボディの面をクエリして面を使って何かをするなど) パターンの並列化は理論的には簡単なように見えますが、ソリッドモデルの幾何学的・位相的エンティティの関係や、履歴ストリームのモデリングステップを追跡する必要があるため、これまではACIS対応アプリケーションに実装するのはかなり困難でした。

スペイシャルでは、マルチスレッドに適した非常に一般的なタスクに対して、より効率的で効果的なソリューションの提供が可能になりました。3D ACIS Modelerの最新リリースでは、ACISに依存したワークフローをマルチスレッドで並列化するための新しいヘルパー関数 api_process_mt を提供します。api_process_mt のインターフェイスは、履歴ストリームやステータスのデータメンバー、処理やコピーのための仮想メソッドを含め、すべてprocess_mt.hxxというヘッダーファイルに含まれており、現在ACISパッケージに含まれています。

多くの一般的なACISベースのワークフローでは、ACISに依存するタスクのためのマルチスレッドの実装が、プログラミングの観点から簡単、直感的、かつ迅速に行えるようになりました。さらに、マルチスレッドによるパフォーマンスの向上は劇的なものとなります。

例えば、ACISに依存するワークフローで、多数のボディを持つモデルの半空間の減算を行う場合を考えます。1つのボディに対する減算は、マルチスレッドでは10行程度のコードで済みます。しかし、任意の数のボディの減算をマルチスレッドで行う場合はどうでしょうか。新しいヘルパー関数 api_process_mt を使用すると、ボディの数やマルチスレッドに対応するために必要な追加コードはわずか 10 行です。

さらに、マルチスレッド化することで、より高速なパフォーマンスを実現しています。同じ半空間減算のワークフローを 29000個のボディを持つ現実的なモデルで考えてみましょう。api_process_mt でマルチスレッド化した場合、計算時間が大幅に短縮されたことが明確に示されています。

|

ACIS依存のワークフロー:半空間の減算

29000個のボディのモデル

|

|

|

スレッド数

|

処理時間

|

|

1

|

13.94

|

|

8

|

2.47

|

|

16

|

1.32

|

|

24

|

0.97

|

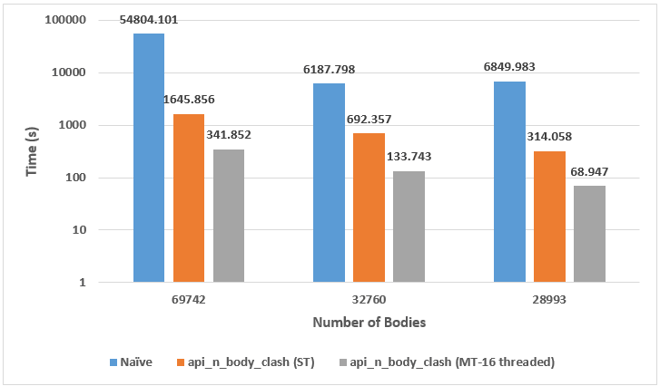

B. 新しいマルチスレッド化されたマルチボディークラッシュ機能 : api_n_body_clash

ヘルパー関数である api_process_mt は、ACISに依存するワークフローをマルチスレッドで並列化するために使用することができます。実際、3D ACIS Modelerチームは、複数のボディ間の干渉を検出するAPIである api_n_body_clash の開発を加速するためにこの関数を活用しました。

api_n_body_clash は、マルチスレッディングを行うことで、現行の api_n_body_clash よりも大幅に性能が向上しました。さらに、api_n_body_clash はapi_n_body_clash よりも汎用性が高く、2つ以上のボディの衝突を検出することができます。.

Clash detection performance: new function api_n_body_clash versus naïve function api_body_clash

3D ACIS Modelerの新しいヘルパー関数 api_process_mt は、ACISスレッド管理に頼ることなく、ACISに依存する多くの一般的なワークフローを迅速に並列化するために使用することができます。さらに、スペイシャルは同じヘルパー関数を使用して、新しいマルチスレッドのマルチボディ干渉検出関数 api_n_body_clash を実装することで、干渉検出用の現行の関数 api_n_body_clash の性能と汎用性が大幅に向上しました。ACISに依存したワークフローをどのように並列化できるか、詳しくはスペイシャルにご相談ください。

詳細につきましては 3D ACIS Modeler をご覧ください。

小規模から大規模までをカバーするInterOpのインポート:

CGMベースのアプリケーションへの大規模モデルのインポート

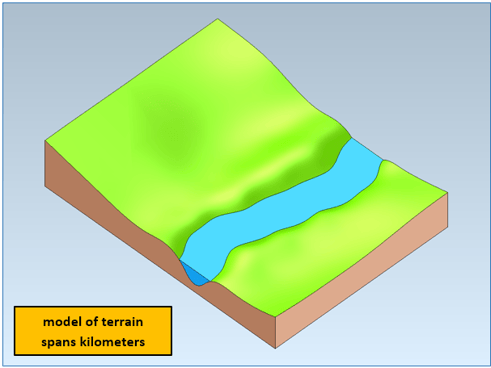

大規模なモデルは、一般的にBIMを中心としたアプリケーションに関連しており、ランドスケープ/地形や建物のデータを使い、その寸法は従来のCADアプリケーションの寸法をはるかに超えています。例えば、内部構造や機械・電気設備を含む建物のモデルは、ミリメートルから数百メートルの範囲内にあります。しかし、その建物は数キロメートルに及ぶ広大なランドスケープモデルの中にあるかもしれません。そのため、AECのワークフローに柔軟性を持たせるためには、100kmまでの広い寸法範囲のモデルをインポートできることが不可欠です。

2022年1.0の3D InterOpの新機能では、CGM対応アプリケーションに1~100kmの大規模モデルを取り込むことが可能となりました。この機能により、CGMの機能は、従来の機械設計のワークフローから、BIM(建築情報管理)の分野におけるAEC(建築、エンジニアリング、建設)のワークフローへと拡張されました。

さらに、3D InterOpでは、CGM対応のアプリケーションに10μmまでの小規模モデルを取り込むことも可能です。このような小規模モデルのための追加機能により、CGMは、半導体、電子機器、時計などの精密電子機械の分野にも拡張しています。

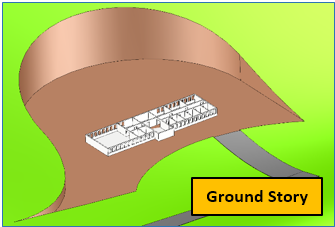

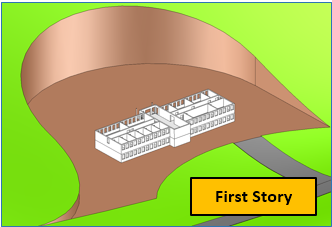

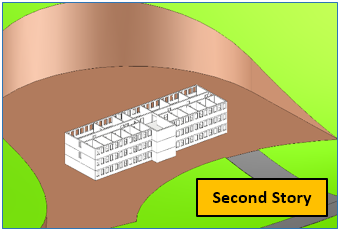

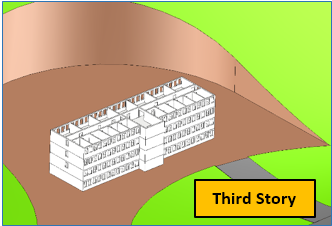

何ヘクタールもの広大な敷地に建つオフィスビルを設計するデジタルAECのワークフローを考えてみましょう。このワークフローでは、まず初めに、敷地内の地形のデジタルモデルをCGM対応のBIMアプリケーションに取り込みます。この敷地の地形モデルは数キロメートルにも及びます。しかし、3D InterOpは簡単かつ効率的にモデルを取り込むことができます。

CGM対応のBIMアプリケーション:3D InterOpによる数キロメートルに及ぶ地形のインポート

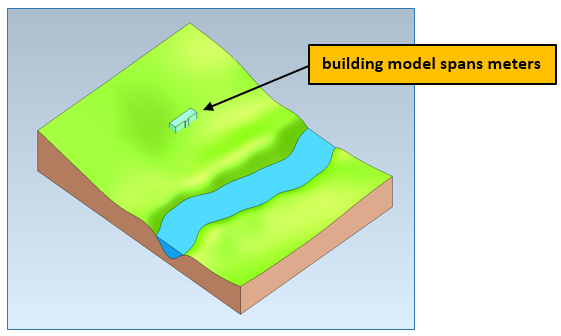

次に、オフィスビルのシェルモデルをCGM対応のBIMアプリケーションに取り込みます。建物の全体的な寸法は地形モデルよりもはるかに小さいのですが、3D InterOpに組み込まれた拡張スケールの柔軟性があれば問題ありません。 これで、建物は地形や建物の敷地に組み込まれ、CGM Modelerを使ってデジタル掘削の準備をすることができます。異なる寸法範囲のモデルをインポートする際のこのような柔軟性は、CGMに対応したこのBIMアプリケーションにおけるAECワークフローの鍵となります。

CGM対応のBIMアプリ:3D InterOpによるビルスパンメーターのインポート

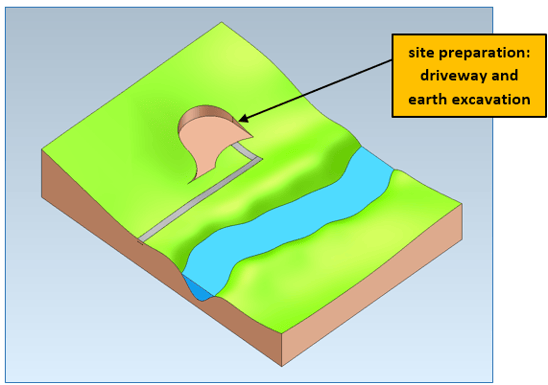

3番目は、CGM Modelerを使って建物を建てるための敷地の準備です。敷地内に車道を作り、建物の基礎を作るために地面を掘ります。

CGM対応のBIMアプリ:建物建設のための敷地整備

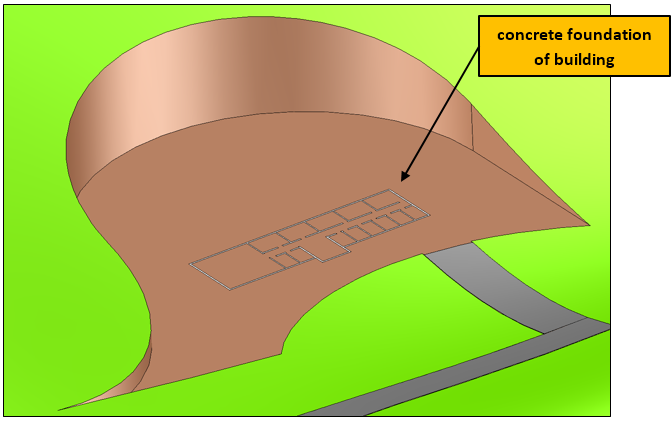

4番目に、建物の基礎は、CGM Modelerを使って、土をデジタルで除去し、コンクリートで埋めることによって作成されます。

CGM対応のBIMアプリケーション:建物の基礎を作る

5番目では、CGM Modelerを使って建物を1階ごとに順次構築します。

|

|

|

|

CGM対応のBIMアプリケーション:建築物のストーリー・バイ・ストーリー

屋根、柱、壁、窓、ドアなど、建物の構造が完成しました。その後、各部屋や階の機械設備や電気設備を追加していきます。結果として得られるモデルには、部屋の備品の場合は数ミリから数メートル、地形の場合は数キロメートルまでの寸法のフィーチャーが含まれます。これらはすべて、CGM対応のBIMアプリケーション用の3DInterOpの大規模な機能で実現しています。

|

|

CGM対応のBIMアプリケーション:メートルからキロメートルまでの異なる寸法の地形を持つ建物の完成構造

3D InterOpとCGM Modelerにより、数ミリから数キロに渡るまでの寸法範囲を持つAECワークフローを、1つのモデルで簡単かつ効率的に実現する方法については、スペイシャルにお問い合わせください。 詳細につきましては 3D InterOp をご覧ください。

詳細につきましては 3D InterOp をご覧ください。

3D InterOpでインダストリー4.0を実現 : 許容範囲モディファイアのインポート

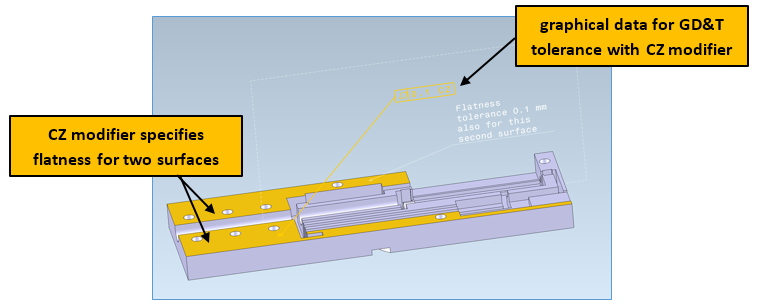

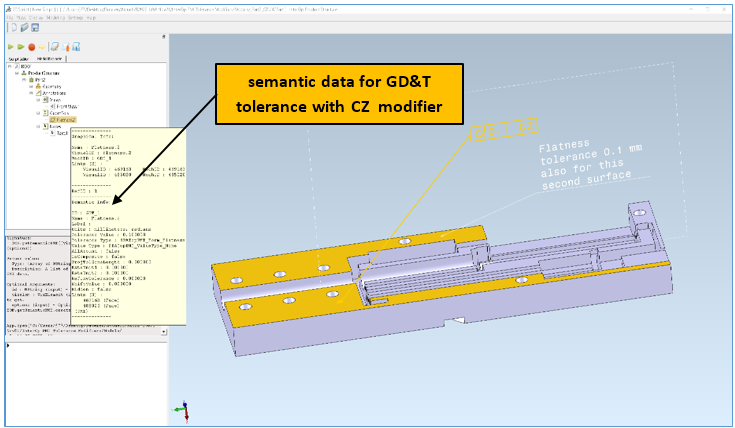

スペイシャルの3DInterOpは、材料条件、自由状態、および接平面の許容範囲モディファイアに加えて、デジタルCADモデルに埋め込まれたCZ(共通ゾーン)およびUZ(不等ゾーン)モディファイアのインポートをサポートしています。これには、グラフィカルなデータ(人間が見ることができる)とセマンティックなデータ(機械が読むことができる)の両方を含まれます。 さらに、3D InterOpではフィーチャーのコントロールフレームごとに2つ以上のモディファイアをインポートできるようになりました。

3D InterOpでは、様々な幾何寸法公差(GD&T)モディファイアをインポートすることができるため、グラフィカルなワークフローとセマンティックなワークフローの両方において、サイズ、形状、方向、位置を同時に制御する許容範囲データを用いて、製造(および測定)プロセスを最適化することができます。

たとえば、CZモディファイアを使用すると、同じ許容範囲を適用し、最終的には部品のさまざまな面に製造プロセスを適用することが可能です。 同様に、UZモディファイアは、許容範囲を適用するための不均一な方法を提供することによって製造オプションを提供し、ほぼ無限の形状と条件を実現します。 全体として、デジタルアプリケーションにおける許容範囲モディファイアのインポートおよびダウンストリームでの使用は、設計と製造の両方の柔軟性をサポートし、最終的に製造コストを削減します。

デモンストレーション:3DInterOpによるCZモディファイアのインポート

許容範囲モディファイアCZは、特定の許容範囲が適用される共通ゾーンを示します。 CZモディファイヤを使用した許容範囲の典型的な例は、同じ平面度公差を持つ複数のサーフェスがあります。

例えば、ある自動車メーカーで部品テスト用のフィクスチャモデルをCATIA V5で作成したとします。このフィクスチャでは、2つのサーフェスに0.1mmの平面度公差が設定されています。この場合、3D InterOpは、CZモディファイアを持つ複数のサーフェスのグラフィックおよびセマンティックな公差データを正確にインポートし、表示します。

3D InterOpでインポートされた2つのサーフェスのGD&Tトレランスに適用されたCZモディファイア:グラフィカルなGD&Tデータ

3D InterOpによるインポート後の2つのサーフェスのGD&T許容範囲に適用されたCZモディファイア:セマンティックGD&Tデータ

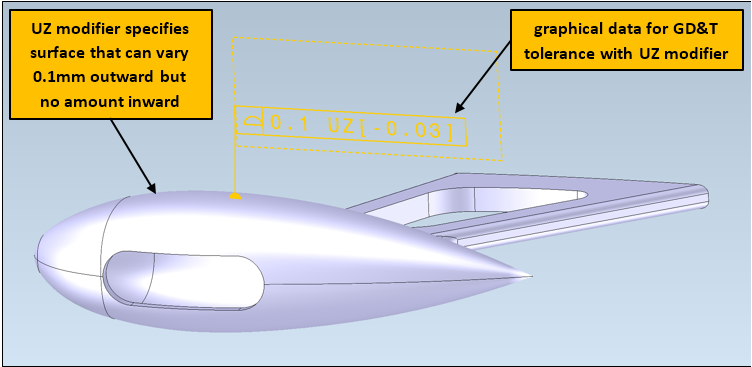

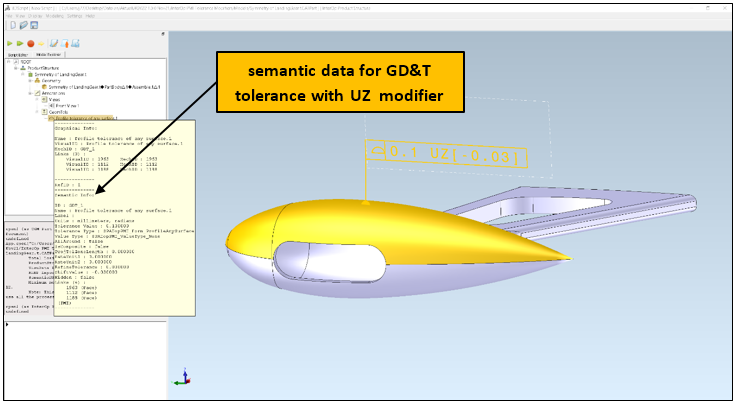

デモンストレーション:3DInterOpによるUZモディファイアのインポート

許容範囲モディファイアUZは、不均等に配置された許容範囲が適用される不均等なゾーンを指定します。UZモディファイアは、CZもモディファイアに比べて理解するのが少し難しいので、視覚的に説明するのが有効です。

UZモディファイアを使用した許容範囲の例として、CATIA V5の小型飛行機の着陸装置の支柱の表面があります。この支柱の表面は複雑で、ほぼ楕円形ですが、完全ではありません。しかし、この許容範囲にはUZモディファイアがあり、その値はマイナス0.1mmとなっています。そのため、支柱の表面は、理論上のプロファイルから0.02mm外側、0.08mm内側に変化する可能性があります。この場合、3D InterOpは、UZモディファイアを持つグラフィックとセマンティックの両方の許容範囲データを正確にインポートして表示します。

複雑な楕円体状の表面を持つランディングギアのストラット

3D InterOpによるインポート後のサーフェスのGD&Tトレランスに適用されるUZモディファイア:グラフィカルなGD&Tデータ

3D InterOpによるインポート後にサーフェスのGD&Tトレランスに適用されるUZモディファイア:セマンティックGD&Tデータ

3D InterOpは、デジタルワークフローの中でGD&TトレランスモディファイアなどのPMIデータを使用して、設計や製造の柔軟性を高めることができますので、詳しくはスペイシャルにお問い合わせください。

詳細につきましては 3D InterOp をご覧ください。

3D Precise MeshによるCFDワークフローの拡張 :

自動化された堅牢な境界レイヤー

数値流体力学(CFD)のワークフローにおいて、メッシュの生成は時間のかかる作業であり続けています。スペイシャルの3D Precise MeshのハイブリッドCFDは、境界層メッシュ生成の管理を含む、ワンステップ、自動、かつロバストなCFDハイブリッドメッシュ生成技術により、メッシュ生成作業を効率化します。これらはすべてユーザー定義のパラメーターと関数によって制御されます。

2022 1.0では、3D Precise MeshはCFD解析用モデルのメッシングを効率化する、ハイブリッドCFDの新機能が加わりました。特にHybrid CFDでは、境界層に角柱要素と六面体***要素の混在をサポートし、CADジオメトリから入力されたサーフェスを自動的に参照し、ユーザー定義の要件に応じて干渉、インプリント、スムースブレンディング、フィーチャーを保持するかどうかを管理します。

さらに、3D Precise Meshは、CFDやその他のCAEワークフローにおけるシームレスなメッシングワークフローのための機能を強化しており、CADジオメトリの離散的な入力の管理を強化して、四辺形でほぼ構成されるサーフェスメッシュや 2次のサーフェスおよびボリュームメッシュを生成します。

詳細につきましては 3D Precise Mesh をご覧ください。

*** - 境界レイヤーの六面体要素は、2021年11月中旬までにリリースされるMeshGems V2.14で使用可能になります。

2022 1.0のその他のハイライト

3D InterOp:

- 更新されたCADバージョン対応

- Creo 8

- Parasolid 34

- NX 1980 series

- SOLIDWORKS 2022

- CATIA V5-6 2022

アップデート内容につきましては、3D InterOp リリースノートをご参照ください。

CGM Modeler/CGM Polyhedra:

- メッシュヒーリングにおいて、ヒーリング前にデシメーションを行うことで、パフォーマンスが向上しました。

- BRepボディのクローン作成が強化され、完全なオブジェクトトラッキング機能がサポートされるようになりました。

- • CATICGMHybDisconnect (3DScript コマンド - CGM.disconnect)などの比較的複雑なハイブリッド演算子について、ポリベースのサンプルスクリプトを CGM ドキュメントに追加しました。CGMで使用可能なハイブリッド演算子の詳細については、こちらの表をご参照ください。

アップデートの詳細につきましては、CGM Modelerリリースノートをご参照ください。

3D ACIS Modeler:

- 新しいAPIがシートボディの展開/平面化を支援

- シートボディのフリーエッジの除去を容易にする新しいAPI

- パスに沿ってスイープされたプロファイルをスケーリングする新しいオプション

3D ACIS Modeler リリースノートに掲載されている最新情報をご覧ください。