新しい技術には必ずハネムーン期があり、新しい技術XでYができるようになり、Yをやっていた以前の技術はすべて廃止されます。アディティブ・マニュファクチャリング(通称3Dプリント)も同様で、近い将来、靴から家まで、実質的にあらゆるものが従来の製造技術で作られるのではなく、プリントされるようになるだろうと予測されていたのです。3Dプリンティングは、医療用インプラントや航空機などのミッションクリティカルな分野に進出していますが、こうした取り組みは、大手OEMメーカーが製造プロセスを十分に検証するために研究開発(R&D)に多額の投資を行った後に行われたものです。

それ以外の世界でも、部品をどのように印刷するかが、実世界での性能に大きな影響を与えるという認識が広まってきているのです。しかし、関連する公開情報に出会うことは困難です。この問題を理解することは、3Dプリンターを工業生産に広く活用するために非常に重要です。

課題の把握

数十年にわたる経験のおかげで、メーカーは部品製造に使用される材料特性、ソリッドストックからの鋳造とフライス加工のトレードオフ、ある金属合金と他の金属の利点についてよく理解しています。これらの材料が様々な環境や用途でどのように機能するかについては多くの研究がなされており、メーカーが最終的な要件を満たす材料を選択することは比較的簡単な作業となっています。

金属3Dプリントでは、製造する部品の性能は、使用するプリント媒体だけでなく、さまざまな要素に依存します。

- 印刷方法、例えば、粉末床とレーザー堆積法の比較

- 印刷時の部品の向き

- 部品自体の構成

- 後処理(例:熱処理)

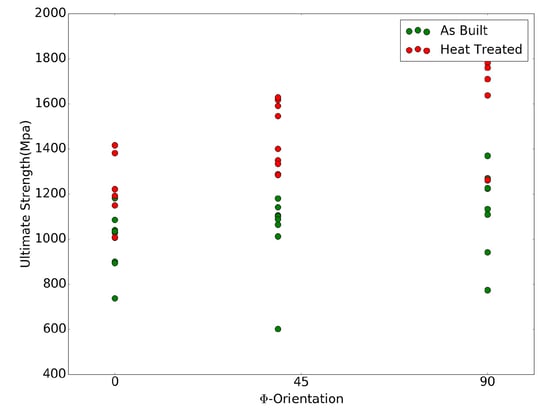

たとえば、Alliance for the Development of Additive Processing Technologies(ADAPT)が実施した調査によると、ビルドボリューム内の部品の向きを変えると、主要な機械的特性が30%以上変化する可能性があります。これは、従来の技術を使用した場合には予想されない変化です。

そのため、メーカーは部品のトポロジーと材料の両方を最適化するエンジニアの役割に加え、これらの問題を踏まえて部品の性能を分析するマテリアルサイエンティストの役割を担う必要があるのです。この問題を複雑にしているのは、3Dプリンターメーカーがこの種の情報を提供しない場合があることです。各アプリケーションに対応する3D製造プロセスの認証は、メーカーが独自に行うことになります。

中小企業における問題点

大企業は、製造プロセスや個々の部品の認定に必要な試験を実施するための資金や人員を有していますが、中小企業には手の届かないリソースかもしれません。さらに、これらの企業は部品の製造を委託製造に頼ることが多いため、この業務を遂行する適切な人材がいないのです。3Dプリンターを使わないという選択肢もありますが、複雑なマニホールドのように3Dプリンターでしか作れない部品も増えています。では、製造技術の最先端を行く必要がありながら、部品の性能を確保するためのリソースが不足している中小企業にとって、どのような解決策があるのでしょうか。

コンソーシアムへの参加

その解決策のひとつが、メーカーと研究施設で構成される民間/公共パートナーシップで、データを収集・共有し、メンバーが集合知から利益を得られるようにすることを目的としています。そのような試みのひとつが、ADAPT(Alliance for the Development of Additive Processing Technologies)です。この組織は、コロラド州のメーカーとコロラド大学マインズ校の協力で構成されている会員制の組織です。会員になると、インテリジェント材料データベースと高度特性評価センターという2つの重要な機能を利用できるようになります。このコンソーシアムでは、個々の企業ではアクセスできないようなデータやリソースを、メンバーがプールして利用できるようになっています。Spatial CorpのADAPTへの参加について、詳しくはこちらをご覧ください。

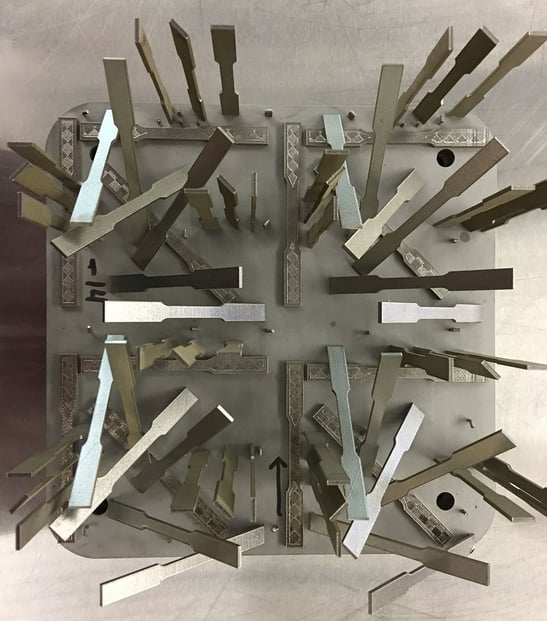

例えば、ADAPTでは、印刷したパーツの機械的特性を把握するため、印刷や加工方法に関する広範な試験を行っています。このドッグボーンサンプルのテストベッドはその良い例です。

Dog-Bone Testbed (Photo courtesy of ADAPT)

上記のドッグボーン形状のコレクションは、部品の向きやビルドボリューム内の位置が機械的特性に与える影響を評価するために使用されます。プリントされた部品は、従来の機械的試験、表面検査、高度なX線トモグラフィーを含む複数の分析が行われます。これらの試験により、これまであまり理解されていなかった製造上の変数について、大きな洞察が得られます。下のグラフは、コンソーシアム会員に提供されるデータの一例です。このデータから、熱処理後のサンプル(赤い点)の平均極限強度が、造形物の角度によって約30%変化することがわかります。

配向・熱処理と強度の関係(グラフ提供:ADAPT社)

産業用積層造形装置が普及するためには、材料や印刷方法が部品の性能に与える影響についてのデータを追加することが切実に求められています。この種の情報が3Dプリンターベンダーや製造ソフトウェア開発者によってより広く利用できるようになるまでは、ADAPTのようなコンソーシアムが業界の成長には欠かせない存在となることでしょう。

.jpg?width=450&name=Application%20Lifecycle%20Management%20(1).jpg)